Kum döküm

Kum Döküm Nedir?

Kum döküm, dökümlerin kum kalıplarda üretildiği bir döküm yöntemini ifade eder. Çelik, demir ve çoğu demir dışı alaşımlı dökümler kum döküm yöntemleri ile elde edilebilir. Kum dökümde kullanılan modelleme malzemelerinin ucuz ve elde edilmesinin kolay olması ve kalıpların imalatının kolay olması nedeniyle tek parça üretime, toplu üretime ve dökümlerin seri üretimine uyum sağlayabilmektedirler. Uzun zamandır döküm üretiminde temel işlem olmuştur.

Kum kalıpları yapmak için temel hammaddeler dökümhane kumu ve kum bağlayıcıdır. En yaygın kullanılan dökümhane kumu silisli kumdur. Silis kumunun yüksek sıcaklık performansı kullanım gereksinimlerini karşılayamadığında, zirkon kumu, kromit kumu ve korundum kumu gibi özel kumlar kullanılır. Bitmiş kum kalıp ve maçanın belirli bir mukavemete sahip olması ve sıvı metalin taşınması, kalıplanması ve dökülmesi sırasında deforme olmaması veya hasar görmemesi için, gevşek kum parçacıklarını oluşturmak üzere birleştirmek için genellikle döküme bir kum bağlayıcı eklemek gerekir. kum. En yaygın olarak kullanılan kalıplama kumu bağlayıcısı kildir ve çeşitli kuruyan yağlar veya yarı kuruyan yağlar, suda çözünür silikatlar veya fosfatlar ve çeşitli sentetik reçineler de kalıplama kumu bağlayıcıları olarak kullanılabilir. Kum dökümde kullanılan dış kum kalıpları üç tipe ayrılır: kil yeşil kum, kil kuru kum ve kimyasal sertleştirilmiş kum kumda kullanılan bağlayıcıya ve mukavemetini oluşturma şekline göre.

Kil Islak Kum

Kalıp kumu için ana bağlayıcı olarak kil ve uygun miktarda su kullanılır. Kum yapıldıktan sonra doğrudan birleştirilir ve ıslak halde dökülür. Islak döküm uzun bir geçmişe sahiptir ve yaygın olarak kullanılmaktadır. Yaş kumun gücü, kil ve suyun belirli bir oranda karıştırılmasıyla oluşan kil bulamacına bağlıdır. Kalıp kumu karıştırıldıktan sonra belirli bir mukavemete sahiptir. Kum kalıba dövüldükten sonra kalıplama ve dökme gereksinimlerini karşılayabilir. Bu nedenle kalıp kumundaki kil ve nem miktarı çok önemli proses faktörleridir.

Bir kalıp yapmak için kalıplama malzemesi olarak kalıp kumu ve maça kumunun kullanıldığı ve bir döküm üretmek için sıvı metalin yerçekimi altında kalıpla doldurulduğu bir döküm yöntemi. Çelik, demir ve çoğu demir dışı alaşımlı dökümler kum döküm yöntemleri ile elde edilebilir. Kum dökümde kullanılan kalıplama malzemelerinin ucuz ve elde edilmesinin kolay olması ve kalıpların imalatının kolay olması nedeniyle tek parça üretime, toplu üretime ve dökümlerin seri üretimine uyum sağlayabilmektedirler. Uzun zamandır döküm üretiminde temel işlem olmuştur.

Kum dökümde kullanılan kalıp, genellikle bir dış kum kalıbı ve bir maça kombinasyonundan oluşur. Dökümlerin yüzey kalitesini iyileştirmek için, genellikle kum kalıp ve maçanın yüzeyine bir boya tabakası uygulanır. Kaplamanın ana bileşenleri, yüksek sıcaklıklarda yüksek refrakterliğe ve iyi kimyasal stabiliteye sahip toz malzemeler ve bağlayıcılardır. Ayrıca, kolay uygulama için bir taşıyıcı (su veya diğer çözücüler) ve çeşitli katkı maddeleri eklenir.

Kil yaş kum dökümünün avantajları şunlardır:

- - Kil, kaynaklar açısından zengin ve fiyatı düşüktür.

- - Kullanılan kil ıslak kumun çoğu, uygun kum muamelesinden sonra geri dönüştürülebilir ve yeniden kullanılabilir.

- - Kalıbın üretim döngüsü kısadır ve iş verimi yüksektir.

- - Karışık kalıp kumu uzun süre kullanılabilir.

- - Kum kalıbı dövüldükten sonra, hasar görmeden küçük bir miktar deformasyonu hala tolere edebilir, bu da çekim ve maça ayarı için çok faydalıdır.

Zayıflık:

- - Kum karışımı sırasında kum tanelerinin yüzeyindeki viskoz kil bulamacının kaplanması için yoğurma etkili yüksek güçlü kum karıştırma ekipmanı gereklidir, aksi takdirde kaliteli kum elde edilemez.

- - Kalıp kumu karıştırıldıktan sonra çok yüksek mukavemete sahip olduğu için kalıp kumunun modelleme sırasında akması kolay değildir ve dövülmesi zordur. Elle modelleme yaparken zahmetlidir ve belirli beceriler gerektirir ve makine ile modelleme yaparken ekipman karmaşık ve çok büyüktür.

- - Kalıbın sertliği yüksek değil ve dökümün boyutsal doğruluğu zayıf.

- - Dökümler kumla yıkama, kum tutma ve gözenek gibi kusurlara eğilimlidir.

Kil kuru kum kalıpları, bu kum kalıbının üretiminde kullanılanlardan biraz daha yüksek yaş nem içeriğine sahiptir.

Kil kumu çekirdeği, kil kumundan yapılmış basit bir çekirdektir.

Kuru Kil Kumu

Bu kum kalıbı yapmak için kullanılan kalıplama kumunun ıslak nemi, ıslak kalıp kumundan biraz daha yüksektir. Kum kalıp yapıldıktan sonra, boşluğun yüzeyi refrakter boya ile kaplanmalı ve daha sonra kurutmak için bir fırına yerleştirilmeli ve soğuduktan sonra kalıplanıp dökülebilir. Kil kum kalıpları kurutmak uzun zaman alır, çok fazla yakıt tüketir ve kurutma işlemi sırasında kum kalıpları kolayca deforme olur, bu da dökümlerin doğruluğunu etkiler. Kil kuru kum kalıpları genellikle çelik dökümler ve daha büyük demir dökümler yapmak için kullanılır. Kimyasal olarak sertleştirilmiş kum yaygın olarak benimsendiği için kuru kum türleri ortadan kaldırılma eğiliminde olmuştur.

Kimyasal Olarak Sertleştirilmiş Kum

Bu tip kumlarda kullanılan kalıp kumu kimyasal olarak sertleştirilmiş kum olarak adlandırılır. Bağlayıcı genellikle molekülleri polimerize edebilen ve sertleştirici etkisi altında üç boyutlu bir yapı oluşturabilen bir maddedir ve yaygın olarak çeşitli sentetik reçineler ve su bardağı kullanılmaktadır. Kimyasal sertleştirmenin temel olarak 3 yolu vardır.

- - Kendiliğinden Sertleşen: Kum karıştırma sırasında hem bağlayıcı hem de sertleştirici eklenir. Kum kalıp veya maça yapıldıktan sonra, bağlayıcı sertleştiricinin etkisi altında reaksiyona girerek kum kalıbın veya maçanın kendi kendine sertleşmesine neden olur. Kendinden sertleştirme yöntemi esas olarak modelleme için kullanılır, ancak aynı zamanda daha büyük maçaların veya küçük üretim partileri ile maçaların imalatında da kullanılır.

- - Aerosol Sertleştirme: Kumu karıştırırken önce sertleştirici eklemeden bağlayıcı ve diğer yardımcı katkı maddelerini ekleyin. Modelleme veya maça yapımından sonra, kum kalıbının sertleşmesine neden olmak için kum kalıbı veya maça içinde dağıtmak için gaz taşıyıcıda atomize edilmiş gazlı sertleştirici veya sıvı sertleştiriciye üfleyin. Aerosol sertleştirme yöntemi esas olarak maça yapmak için kullanılır ve bazen küçük kum kalıpları yapmak için kullanılır.

- - Isıtma Sertleştirme: Kum karıştırırken oda sıcaklığında çalışmayan bağlayıcı ve gizli sertleştirici ekleyin. Kum kalıp veya maça yapıldıktan sonra ısıtılır. Bu sırada, gizli sertleştirici, bağlayıcıyı sertleştirebilen etkili bir sertleştirici oluşturmak için bağlayıcıdaki belirli bileşenlerle reaksiyona girer, böylece kum kalıbı veya çekirdeği sertleştirir. Isıyla sertleştirme yöntemi esas olarak küçük ince kabuklu kum kalıplarının imalatına ek olarak maça yapımında kullanılır.

Minghe Kum Döküm Atölyesinin Tarihçesi

Minghe Kum döküm atölyesi eklendi 2005 kıyı kumu karıştırıcısı ilavesi ile sürekli kum karıştırıcısı. Kum dökümü, şirketin kurulduğu Kauçuk Sıva Kalıbı işlemine büyük bir iltifattır. Kum dökümü şu anda dökümhane işimizin yaklaşık yarısını oluşturuyor.

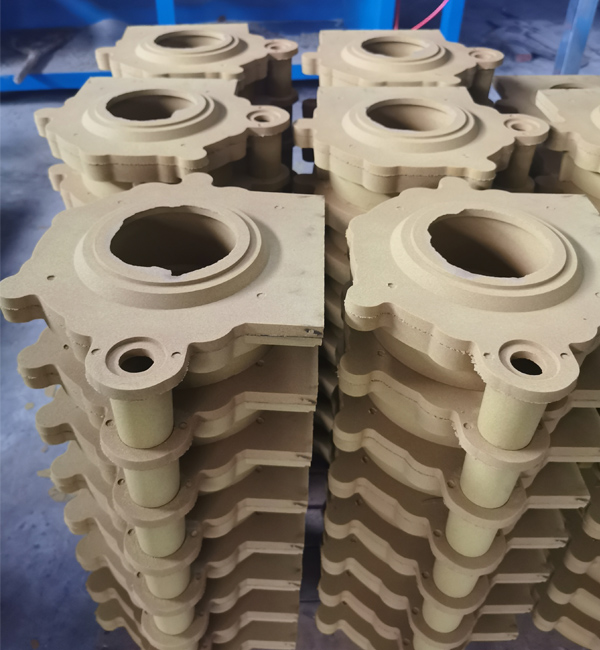

In 2016, Minghe Casting, çift hazneli daha büyük bir sürekli kum karıştırıcı, otomatik kontroller ve mekanik geri kazanım ile kum döküm hattını büyük ölçüde genişletti. Bu, Minghe Döküm'ün pazarın talep ettiği yüksek kaliteyi korurken, sadece düşük miktarda yüksek kaliteden üretim miktarlarına geçmesine olanak tanır. Yatırım aynı zamanda Prototip Döküm'ün doğal kaynakları, özellikle de kum dökümünde kullanılan silis kumunu tüketmek için ayak izini en aza indirme taahhüdünü temsil ediyor. Geri kazanılmış kum için ikincil pazarlar ve işlemde kumun %80'inin yeniden kullanılabilme özelliği nedeniyle, çöp sahalarına kum atığı tamamen ortadan kalkacaktır!!!

Minghe kum döküm atölyesi yaklaşık 8000 metrekaredir. Döküm projeniz küçük veya büyük ne olursa olsun, size iyi bir teslim süresi ve iyi kalite sağlayabiliriz. Dökümhanemizde %60'tan fazla Dökme Alüminyum parça ihraç edilmektedir. Bu yüzden projeleriniz için çok fazla deneyime sahibiz.

Kum Döküm İşleminin Faydaları

Hassas dökümün işlevleri aşağıdaki gibi özetlenebilir:

- – Kum döküm kırıcılarının aşınmaya dayanıklı parçaları, çene plakaları, yüksek kromlu çekiçler, kırma duvarları, yuvarlanan harç duvarları vb. gibi Çin'de hala çok yaygındır, çünkü kırıcı ekipmanında nispeten büyük aşınmaya dayanıklı döküm olarak , Göreceli olarak, doğruluk çok yüksek değil. Özellikle çeneler için, bitmiş ürünler torna ile neredeyse parlatılmaz. Kırık duvar, hadde harçlı duvar, rulo kaplama ve benzerlerinin sadece bir torna ile parlatılması gerekir, bu nedenle özellikle kum dökümü için uygundur. Kum döküm çeneleri, yüksek kromlu çekiçler, kırık duvarlar, hadde harcı duvarları, rulo kaplamaları vb. aşınmaya dayanıklı parçaları nedeniyle, bu kırma ekipmanları kayıp köpük döküm gibi diğer ürünlere göre %20'den fazla daha dayanıklıdır.

- – Kum döküm bir tür döküm işlemidir. Kum dökümde kullanılan döküm kalıbı genellikle bir dış kum kalıbı ve bir maçadan oluşur. Kum dökümde kullanılan kalıplama malzemelerinin ucuz ve elde edilmesinin kolay olması ve kalıpların imalatının kolay olması nedeniyle tek parça üretime, toplu üretime ve dökümlerin seri üretimine uyum sağlayabilmektedirler. Uzun zamandır döküm üretiminde temel işlem olmuştur. Halihazırda uluslararası olarak tüm dökümlerin üretiminde, dökümlerin %60-70'i kum kalıplarla, yaklaşık %70'i ise kil kum kalıplarla üretilmektedir.

- - düşük maliyetli

- – Basit üretim süreci

- – Kısa üretim döngüsü

- – Bu nedenle otomobil motor silindir blokları, silindir kapakları, krank milleri vb. dökümlerin tümü kil yaş kum işlemi ile üretilir. Islak tip gereksinimleri karşılayamadığında, kil kum yüzeyi kuru kum tipi, kuru kum tipi veya diğer kum tiplerini kullanmayı düşünün. Kil yaş kumdan yapılan dökümlerin ağırlığı birkaç kilogramdan düzinelerce kilograma kadar değişebilirken, kuru kilden üretilen dökümlerin ağırlığı onlarca ton olabilir.

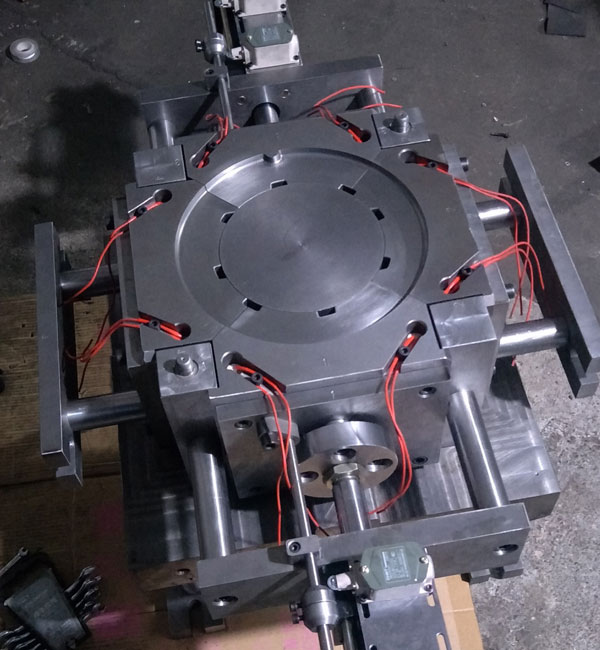

Kum Döküm Minghe Donanım Üretim Süreci

Minghe Döküm kum döküm işleminin temel süreci aşağıdaki adımlara sahiptir:

- Kum Karıştırma Aşaması: Kalıp kumu ve maça kumu modelleme için hazırlanırken, genellikle eski haritaya kum mikseri ile uygun miktarda kil karıştırılır.

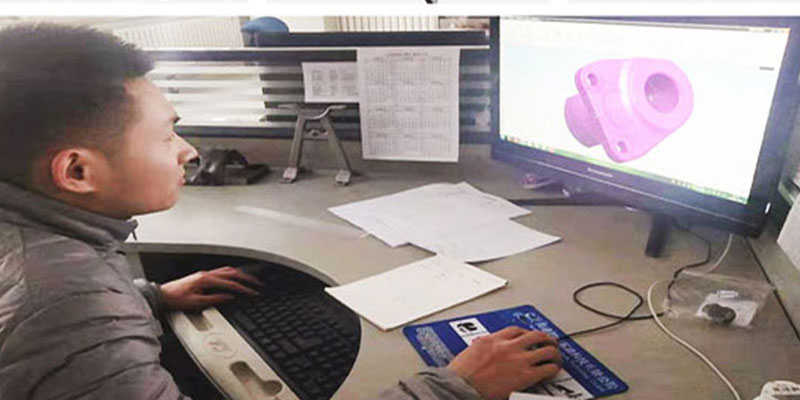

- Kalıp Yapımı Aşaması: Parçaların çizimlerine göre kalıp ve maça kutuları yapın. Genel olarak, ahşap kalıplardan tek bir parça yapılabilir, plastik kalıplar veya metal kalıplar (genellikle demir kalıplar veya çelik kalıplar olarak bilinir) yapmak için seri üretim kullanılabilir ve desen plakaları yapmak için büyük ölçekli dökümler kullanılabilir. Artık kalıplar temel olarak gravür makineleridir, bu nedenle üretim döngüsü büyük ölçüde kısaltılır ve kalıbın yapılması genellikle 2 ila 10 gün sürer.

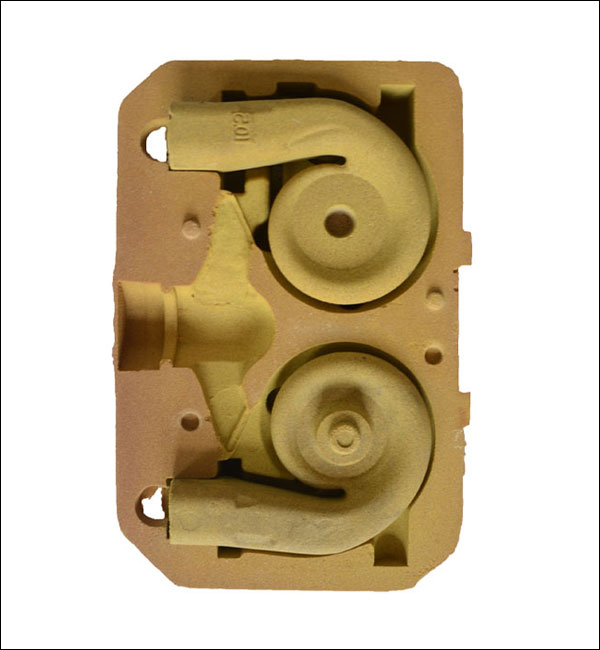

- Modelleme (Çekirdek Oluşturma) Aşaması: modelleme (kalıplama kumu ile döküm boşluğunun oluşturulması), maça yapımı (dökümün iç şeklinin oluşturulması) ve kalıp eşleştirme (göbeğin boşluğa yerleştirilmesi ve üst ve alt şişelerin kapatılması) dahil ). Modelleme, dökümde önemli bir bağlantıdır.

- Erime Aşaması: Gerekli metal bileşimine göre, kimyasal bileşim eşleştirilir ve nitelikli bir sıvı metal sıvısı (nitelikli bileşim ve nitelikli sıcaklık dahil) oluşturmak için alaşım malzemesini eritmek için uygun eritme fırını seçilir. Eritme genellikle kupol veya elektrikli fırın kullanır (çevre koruma gereklilikleri nedeniyle kupoller artık temelde yasaklanmıştır ve temel olarak elektrikli fırınlar kullanılmaktadır).

- Döküm Aşaması: Elektrikli fırında erimiş demiri bitmiş kalıba dökmek için bir kepçe kullanın. Erimiş demirin tüm boşluğu doldurması için erimiş demir dökme hızına dikkat etmek gerekir. Ek olarak, erimiş demirin dökülmesi daha tehlikelidir, bu nedenle güvenliğe dikkat edin!

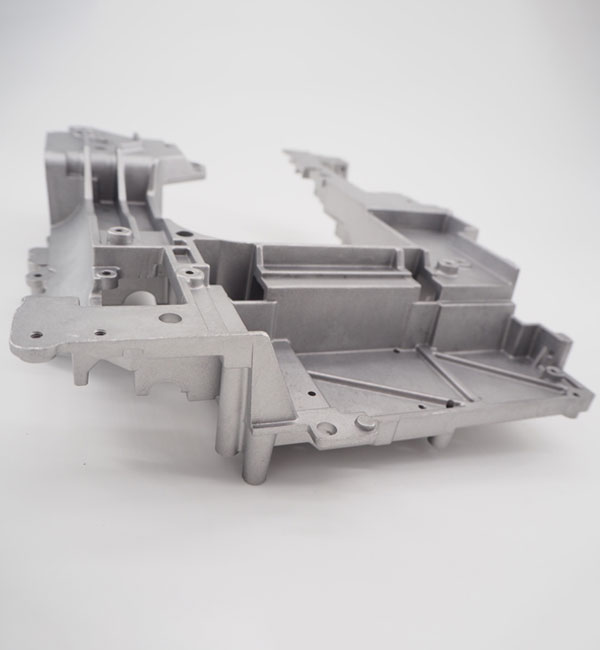

- Temizleme Aşaması: Döküldükten ve erimiş metalin katılaşmasını bekledikten sonra, kapıyı çıkarmak için bir çekiç alın ve dökümün kumunu silkeleyin ve ardından kumlama için bir kumlama makinesi kullanın, böylece döküm yüzeyi çok temiz görünecek! Kesinlikle gerekli olmayan dökümler için İncelemeden sonra fabrikadan çıkmaya hazırdır.

- Döküm İşleme: Özel gereksinimleri olan bazı dökümler veya gereksinimleri karşılayamayan bazı dökümler için basit işleme gerekebilir. Genel olarak, çapakları gidermek ve dökümleri daha pürüzsüz hale getirmek için işleme ve cilalama için bir taşlama çarkı veya bir taşlama makinesi kullanılır.

- Döküm Muayenesi: Döküm muayenesi genellikle temizlik veya işleme aşamasındadır ve niteliksiz olanlar genellikle bulunur. Bununla birlikte, bazı dökümlerin bireysel gereksinimleri vardır ve tekrar kontrol edilmeleri gerekir. Örneğin, bazı dökümler merkez deliğe 5 cm'lik bir şaft takılmasını gerektirir, bu nedenle 5 cm'lik bir şaft alıp denemeniz gerekir.

Yukarıdaki 8 adımdan sonra temel olarak döküm oluşur. Yüksek hassasiyet gerektiren dökümler için işleme gereklidir.

| Kalıp Geliştirme ve Tasarım ▶ |

| Kum Karıştırma Aşaması ▶ |

| Kayıp Mum Muayenesi ▶ |

| Balmumu Grubu Ağacı▶ |

| Silika Sol Kabuk ▶ |

| Su Cam Takviyesi▶ |

| buharlı mum alma ▶ |

| Kavurma-Dökme▶ |

| Kapı Zımparasını Kaldırın ▶ |

| Boş Pozitif▶ |

| Komple Hassas Dökümler▶ |

| Paketle ve Gönder▶ |

Kum Dökümünün Minghe Örnek Çalışmaları

Minghe Döküm imalat hizmetleri, basınçlı döküm parçalarınız, kum döküm parçaları, yatırım döküm parçaları, metal döküm parçaları, kayıp köpük döküm parçaları ve daha fazlası için hem tasarımdan gerçeğe hem de düşük ila yüksek hacimli üretim çalışmaları için mevcuttur.

Daha Fazla Döküm Parçası Vaka Çalışmalarını Görüntülemek İçin Git >>>

En İyi Kum Döküm Tedarikçisini Seçin

Şu anda, Kum Döküm parçalarımız Amerika, Kanada, Avustralya, Birleşik Krallık, Almanya, Fransa, Güney Afrika ve tüm dünyadaki diğer birçok ülkeye ihraç edilmektedir. ISO9001-2015 tescilliyiz ve ayrıca SGS tarafından sertifikalandırıldık.

Özel Kum Döküm imalat hizmetimiz, otomotiv, medikal, havacılık, elektronik, gıda, inşaat, güvenlik, denizcilik ve daha pek çok sektör için belirlediğiniz özellikleri karşılayan dayanıklı ve uygun fiyatlı dökümler sağlar. En kısa sürede ücretsiz fiyat teklifi almak için sorgunuzu göndermek veya çizimlerinizi göndermek için hızlı. Bize ulaşın veya E-posta satış@hmminghe.com insanlarımızın, ekipmanlarımızın ve takımlarımızın kum döküm projeniz için en iyi kaliteyi en iyi fiyata nasıl getirebileceğini görmek için.

Döküm Hizmetleri Sağlıyoruz:

Kum dökümü, metal dökümü, yatırım dökümü, kayıp köpük dökümü ve daha fazlası ile çalışan Minghe Döküm hizmetleri.

Kum döküm

Kum döküm kalıp yapmak için ana modelleme malzemesi olarak kum kullanan geleneksel bir döküm işlemidir. Yerçekimi döküm genellikle kum kalıpları için kullanılır ve özel gereksinimler olduğunda düşük basınçlı döküm, santrifüj döküm ve diğer işlemler de kullanılabilir. Kum döküm çok çeşitli uyarlanabilirliğe sahiptir, küçük parçalar, büyük parçalar, basit parçalar, karmaşık parçalar, tek parçalar ve büyük miktarlar kullanılabilir.

Kalıcı Kalıp Döküm

Kalıcı Kalıp Döküm uzun ömürlü ve yüksek üretim verimliliğine sahiptir, sadece iyi boyutsal doğruluk ve pürüzsüz yüzeye sahip olmakla kalmaz, aynı zamanda kum dökümlere göre daha yüksek mukavemete sahiptir ve aynı erimiş metal döküldüğünde hasar görme olasılığı daha düşüktür. Bu nedenle orta ve küçük demir dışı metal dökümlerin seri üretiminde döküm malzemesinin erime noktası çok yüksek olmadığı sürece genellikle metal döküm tercih edilir.

Yatırım dökümleri

En büyük avantajı yatırım dökümleri hassas dökümlerin yüksek boyutsal doğruluk ve yüzey kalitesine sahip olması nedeniyle, işleme işini azaltabilmeleri, ancak daha yüksek gereksinimlere sahip parçalarda küçük bir işleme payı bırakabilmeleridir. Hassas döküm yönteminin kullanılmasının, çok sayıda takım tezgahı ekipmanı ve işleme adam-saat tasarrufu sağlayabileceği ve metal hammaddelerinden büyük ölçüde tasarruf sağlayabileceği görülebilir.

Kayıp Köpük Döküm

Kayıp köpük döküm döküm boyutuna ve şekline benzer parafin mumu veya köpük modellerini model kümeleri halinde birleştirmektir. Refrakter kaplamalar fırçalanıp kurutulduktan sonra, titreşim modellemesi için kuru kuvars kumuna gömülür ve modeli gazlaştırmak için negatif basınç altında dökülür. , Sıvı metal modelin pozisyonunu kaplar ve katılaşma ve soğuma sonrası yeni bir döküm yöntemi oluşturur.

Döküm Döküm

Döküm, kalıbın boşluğunu kullanarak erimiş metale yüksek basınç uygulanmasıyla karakterize edilen bir metal döküm işlemidir. Kalıplar genellikle daha yüksek mukavemetli alaşımlardan yapılır ve bu işlem biraz enjeksiyonlu kalıplamaya benzer. Çoğu kalıp dökümü çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kurşun-kalay alaşımları ve alaşımları gibi demir içermez. Minghe Çin'in en iyisi oldu döküm hizmeti 1995 yana.

Savurma döküm

Savurma döküm sıvı metali yüksek hızda dönen bir kalıba enjekte etme tekniği ve yöntemidir, böylece sıvı metal, kalıbı doldurmak ve bir döküm oluşturmak için merkezkaç hareketi yapar. Merkezkaç hareketi nedeniyle sıvı metal kalıbı radyal yönde iyi doldurabilir ve dökümün serbest yüzeyini oluşturabilir; metalin kristalizasyon sürecini etkiler, böylece dökümün mekanik ve fiziksel özelliklerini iyileştirir.

Düşük Basınçlı Döküm

Düşük Basınçlı Döküm Bu, kalıbın genellikle sızdırmaz bir potanın üzerine yerleştirildiği ve erimiş metalin yüzeyinde düşük bir basınca (0.06~0.15MPa) neden olmak için potaya sıkıştırılmış havanın verildiği anlamına gelir, böylece erimiş metal yükseltici borudan yükselir. Kalıbı doldurun ve katılaşmış döküm yöntemini kontrol edin. Bu döküm yöntemi, iyi besleme ve yoğun bir yapıya, kolay dökülen büyük ince duvarlı karmaşık dökümlere, yükselticilere ve %95 metal geri kazanım oranına sahiptir. Kirlilik yok, otomasyonu gerçekleştirmek kolay.