Otomobil Dökümlerinin Gelişim Trendi ve Üretim Teknolojisi

Döküm, en eski metal şekillendirme yöntemlerinden biridir. Otomobil parçalarının yaklaşık %15 ila %20'si farklı döküm yöntemleriyle üretilen dökümlerdir. Bu dökümler esas olarak güç sisteminin temel bileşenleri ve önemli yapısal bileşenlerdir. Şu anda, Avrupa ve Amerika otomobil endüstrilerindeki gelişmiş ülkelerdeki otomobil dökümlerinin üretim teknolojisi, iyi ürün kalitesi, yüksek üretim verimliliği ve düşük çevre kirliliği ile ileri düzeydedir. Döküm ham ve yardımcı malzemeleri serileştirildi ve standart hale getirildi ve tüm üretim süreci mekanize edildi, otomatikleştirildi ve akıllı hale getirildi. Bu ülkeler genellikle döküm proses tasarımının seviyesini geliştirmek için dijital teknolojiyi kullanır. Döküm reddetme oranı yaklaşık %2 ila %5 arasındadır ve ulusötesi bir hizmet sistemi kurulmuş ve ağ teknik desteği uygulanmıştır. Buna karşılık, benim ülkemde otomobil döküm üretimi nispeten büyük olmasına rağmen, çoğu nispeten düşük katma değerli ve teknik içerikli, nispeten basit yapıya sahip, yabancı seviyeden uzak siyah dökümlerdir. Bu makale, esas olarak, otomobil enerji tasarrufu ve çevre korumanın geliştirme ihtiyaçlarından otomobil dökümlerinin ve otomobil teknolojisinin gelişim yönünü tartışmaktadır.

Otomobil dökümlerinin entegre tasarımı

Otomobillerin enerji tasarrufu ve çevre korumasına yönelik artan gereksinimler ve üretim maliyetlerinin düşürülmesiyle birlikte, damgalama, kaynaklama, dövme ve döküm. Şekillendirme, parçaların ağırlığını etkili bir şekilde azaltabilir ve gereksiz işleme süreçlerini azaltabilir, böylece hafif ve yüksek performanslı parçalar elde edilebilir.

Ortak dökme monolitik aks muhafazasının ana formu, dikişsiz çelik boruların aks muhafazasının iki ucuna yarım aks manşonları olarak bastırılması ve aks muhafazası tertibatını oluşturmak için pimlerle sabitlenmesidir. Aks muhafazasının mukavemetini ve sertliğini daha da iyileştirmek ve süreci basitleştirmek için FAW Group, aks manşonlarının (Şekil 1'deki aks muhafazasının her iki tarafındaki parçalar) doğrudan aks muhafazası üzerine döküldüğü entegre bir aks muhafazası geliştirdi. aks muhafazası. İşleme zor, maliyet düşürme daha fazla, aks gövdesi yapısı basit olma eğilimindedir ve aks gövdesi rijitliği daha iyidir, karmaşık ve ideal şekle getirilebilir, duvar kalınlığı değiştirilebilir, ideal gerilme dağılımı elde edilebilir ve mukavemeti ve rijitlik her ikisi de büyüktür, Güvenilir bir şekilde çalışın. Aks kovanının entegrasyonu nedeniyle, dökümün boyutu önemli ölçüde artar. Döküm uzunluğu 2 258 mm, tek parça ağırlığı 200 kg'ı aşıyor. Bu entegre dökümün özellikleri göz önüne alındığında, şirket, üretimi sağlamak için özel bir üretim hattı kurmuştur.

Otomobil dökümlerinin entegrasyonunun gelişme eğilimi, demir dışı alaşım dökümlerinin geliştirilmesinde daha belirgindir. Karmaşık yapı dökümlerinin üretimini gerçekleştirebilen döküm işleminin özelliklerinden tam olarak yararlanmak için, kapı iç panelleri, koltuk çerçeveleri, gösterge paneli çerçeveleri, ön uç çerçeveleri ve güvenlik duvarları gibi yüksek basınçlı dökümlerin entegre tasarımına sahiptir. ortaya çıktı. Boyutlar, şu anda üretilenlerden önemli ölçüde daha büyüktür. Dökümler için, üretim için tonajı 4 000 ila 5 000 ton veya daha fazla olan bir pres döküm makinesi gereklidir.

Otomobil dökümlerinin hafifliği

Aracın gücünü ve güvenliğini sağlama öncülüğünde, hafif ağırlık elde etmek için aracın boş ağırlığını mümkün olduğunca azaltın, böylece aracın gücünü artırın, yakıt tüketimini azaltın ve egzoz kirliliğini azaltın. Araç boş ağırlığındaki her 100 kg azalma için 100 kilometrede yakıt tüketimi 0.3 ila 0.6 L azaltılabilir. Araç ağırlığı %10 azaltılırsa yakıt verimliliği %6 ila %8 arasında artırılabilir. Çevre koruma ve enerji tasarrufuna duyulan ihtiyaçla birlikte, otomobillerin hafifliği dünyadaki otomobil geliştirme trendi haline geldi ve otomobil dökümlerinin hafifliği de otomobil dökümlerinin önemli gelişme yönlerinden biri haline geldi.

Otomobil dökümlerinin hafif tasarımı

Dökümlerin genel güvenlik faktörüne duyulan ihtiyaç nedeniyle, eşit kalınlıkta tasarım, otomobil dökümleri için ana tasarım yöntemlerinden biridir. Bununla birlikte, eşit kalınlıktaki tasarımın ana dezavantajı, yapısal performansın tam olarak kullanılamaması ve döküm ağırlığının artmasıdır. Parçaların tasarımını optimize etmek için CAE analizi, topoloji optimizasyonu ve diğer yöntemleri kullanın, böylece parçaların parçalarının stres değerleri yakın, yani her parçanın duvar kalınlığı tutarsız ve parçalar küçük kuvvetler inceltilir veya parçaları azaltmak için gereksizdir. ağırlığı. Döküm şekillendirmenin karmaşık yapı dökümlerinin şekillendirilmesini gerçekleştirebileceği düşünüldüğünde, çeşitli düzensiz şekilli kesitler gerçekleştirilebilir. Tasarım yaparken, bileşenler üzerinde gerilim analizi gerçekleştirmek için CAE veya topoloji optimizasyonunu kullanın. Kuvvet dağılımına göre parçanın şeklini ve belirli parçanın malzeme kalınlığını belirleyin. Güçlendirerek, delikler açarak ve dökümleri kalınlaştırarak parçaların ağırlığı büyük ölçüde azaltılabilir.

Hafif alaşımlı otomobil dökümleri

Alüminyum ve magnezyum gibi hafif alaşımlı malzemelerin kullanımı şu anda çeşitli ülkelerdeki otomobil üreticileri tarafından benimsenen ana ağırlık azaltma önlemidir. Alüminyumun yoğunluğu çeliğinkinin sadece 1/3'ü kadardır ve mükemmel korozyon direncine ve sünekliğe sahiptir. Magnezyum, alüminyumun sadece 2/3'ü kadar daha düşük bir yoğunluğa sahiptir ve yüksek basınçlı döküm koşulları altında mükemmel akışkanlığa sahiptir. Alüminyum ve magnezyumun özgül gücü (kuvvet-kütle oranı) oldukça yüksektir ve bu, kendi ağırlığını azaltmada ve yakıt verimliliğini artırmada belirleyici bir rol oynar. ABD otomobil endüstrisinin son iki yılda artan rekabet gücü, alüminyum-magnezyum yapısal dökümlerin ve entegre dökümlerin geniş çapta benimsenmesiyle yakından ilişkilidir.

Alman BMW şirketi tarafından piyasaya sürülen yeni 5 serisi, en yeni nesil magnezyum-alüminyum kompozit sıralı altı silindirli motor bloğu ile donatılmıştır, önceki nesle kıyasla ağırlık 10 kg azalır, bu da performansı ve yakıtı büyük ölçüde artırır ekonomi. Bununla birlikte, alüminyum ve magnezyum gibi hafif alaşımların hammadde fiyatlarının çelik malzemelere göre çok daha yüksek olduğu ve bunun otomotiv endüstrisindeki daha geniş kullanımını sınırladığı belirtilmelidir. Bununla birlikte, nispeten yüksek hammadde fiyatlarına rağmen, bisikletler için mevcut magnezyum ve alüminyum döküm tüketimi yıldan yıla artmaktadır. Bir yandan, teknolojik ilerleme maliyetlerdeki artışı telafi etti. Öte yandan, pazar rekabeti otomobil üreticilerini karlarını azaltmaya ve daha fazla hafif alaşım kullanmaya zorladı. Bununla birlikte, hafif alaşımların miktarını büyük ölçüde artırmak ve magnezyum ve alüminyum külçelerin satın alma fiyatını azaltmak için gelişmiş şekillendirme teknolojisinin geliştirilmesi anahtarlardan biridir.

Otomotiv döküm malzemelerinin yüksek performansı

Parçanın birim ağırlığının daha yüksek yüklere dayanabilmesi için malzemenin performansını iyileştirmek, döküm ağırlığını etkili bir şekilde azaltma yöntemlerinden biridir. Braket tipi yapısal dökümler, otomobil dökümlerinin büyük bir kısmını oluşturur, bu nedenle dökümlerinin geliştirilmesi ilgi odaklarından biri haline gelmiştir. Isıl işlem ve diğer önlemler yoluyla, malzemenin mikro yapısı değiştirilir, böylece parçaların ağırlığını etkili bir şekilde azaltabilen parçaların mukavemeti, sertliği veya tokluğu iyileştirilir.

Östemperlenmiş sünek demir, sıradan dökme çelik malzemelerden sadece daha yüksek mukavemete sahip olmakla kalmaz, aynı zamanda çelikten daha düşük bir yoğunluğa sahiptir. Yoğunluğu 7.1 g/cm3 iken, son yıllarda yaygın olarak önerilen bir malzeme olan dökme çeliğin yoğunluğu 7.8 g/cm3'tür. . Aynı boyuttaki dökümler altındaki çelik dökümlerden %10 daha hafif olan östemperlenmiş sfero döküm kullanır. Dongfeng Motor Corporation, çelik dökümler yerine östemperlenmiş sfero döküm kullanarak belirli bir ticari araç tipi üzerinde hafif bir doğrulama çalışması gerçekleştirdi. Östemperlenmiş sfero döküm parçaların yüksek mukavemet özellikleri göz önüne alındığında, uzman forumunda 14 süspansiyon parçası yeniden tasarlandı. Genel olarak konuşursak, otomobil dökümlerinin malzeme değişimi genellikle parçaların hafif tasarımına eşlik eder.

Alüminyum alaşımlı ve magnezyum alaşımlı dökümlerde bunun yerine yüksek mukavemetli ve yüksek tokluğa sahip malzemeler kullanılmaktadır. Orijinal hafif alaşımlı ağırlık azaltma temelinde, ağırlığı daha da azaltmak için yüksek performanslı malzemeler kullanılır. Amerika Birleşik Devletleri General Motors, bunun yerine yüksek performanslı AE44 alaşımı kullanıyor Orijinal alüminyum alaşımı, alt çerçeveyi üretmek için yüksek basınçlı döküm kullanıyor ve alüminyum alaşımının ağırlığını 6 kg daha azaltıyor.

Otomotiv döküm geliştirmenin dijitalleştirilmesi

Otomotiv döküm geliştirme ve dijital teknolojinin kapsamlı kombinasyonu, döküm teknolojisi seviyesini önemli ölçüde iyileştirebilir ve ürün tasarımı ile deneme üretim döngüsünü kısaltabilir. Şu anda, dijital üretim teknolojisi, otomobil dökümlerinin geliştirilmesinde yaygın olarak kullanılmaktadır. Döküm yapı tasarımı ve döküm proses tasarımı aşamasında Pro/E, CATIA ve UG gibi 3D tasarım yazılımları yaygın olarak kullanılmış ve bazı gelişmiş döküm şirketleri kağıtsız tasarım gerçekleştirmiştir. MAGMA, ProCAST ve Huazhu CAE gibi yazılımlar, otomobil dökümlerinin katılaşma sürecini, mikro yapısını, bileşim ayrılmasını ve malzeme özelliklerini simüle etmek için yaygın olarak kullanılmaktadır. Ayrıca döküm işleminde hız alanı, konsantrasyon alanı, sıcaklık alanı ve fazı da analiz edebilir. Alanların, stres alanlarının vb. simülasyonu, seri üretimden önce süreç planının optimize edilmesini sağlayabilir.

CAD/CAE'nin tasarım ve geliştirilmesine dayanan otomobil dökümlerinin hızlı gelişiminin ihtiyaçlarını karşılamak için, otomobil dökümlerinin hızlı deneme üretimi için RP (hızlı prototipleme teknolojisi) yaygın olarak kullanılmaktadır. Orijinal CAD/CAE verileri elde edildikten sonra, yapıştırma, sinterleme veya sinterleme yoluyla dökümün prototipini veya dökümü oluşturmak için gereken kalıbın prototipini elde etmek için katman katman yöntemi benimsenir. İlki, hassas döküm, alçı döküm ve diğer yöntemlerle deneme üretimi yapılmış döküm numuneleri olabilirken, ikincisi kum maçalarını üretmek için doğrudan bir kalıp olarak kullanılabilir ve maça montaj modellemesi yoluyla dökümler dökülebilir. Ek olarak, toz lazer sinterleme yöntemi (SLS), dökümlerin deneme üretimi için gerekli kum kalıpları elde etmek amacıyla kum maça ve kum kalıplarının üretimini doğrudan tamamlamak için kullanılabilir. Nispeten basit yapılara sahip dış kalıplar için, CNC takım tezgahları, dökümlerin deneme üretimi için gerekli maça kutusunu ve kalıbı elde etmek için işlenebilir plastiklerle CAM'yi işlemek için veya dış kalıbın kum kalıbını elde etmek için doğrudan kum bloğunu işlemek için kullanılabilir. direkt olarak.

Genel olarak konuşursak, dijital teknoloji döküm tasarımının, geliştirmenin ve deneme üretiminin tüm yönlerine nüfuz etmiş, döküm geliştirmenin hızını ve verimliliğini etkin bir şekilde artırmıştır. Şu anda temel sorun, dijital tasarım, analiz ve hızlı üretim teknolojilerinin birbirinden bağımsız olmasıdır. Geliştirme süreci bir aşamadan diğerine dönüştürülürken oldukça meşakkatli bir veri dönüştürme çalışması da gerekiyor. Gelecekte, döküm geliştirmenin tüm yönlerinde uygulanan dijital teknoloji için birleşik bir veri arabirimi platformunun geliştirilebileceği ve farklı yazılımlar arasında sorunsuz veri dönüştürme elde etmek için standartlaştırılmış veri dönüştürme standartlarının oluşturulabileceği ve böylece daha da artması umulmaktadır. dökümlerin gelişme hızı.

İnce duvarlı karmaşık yapı dökümlerinin üretim teknolojisi

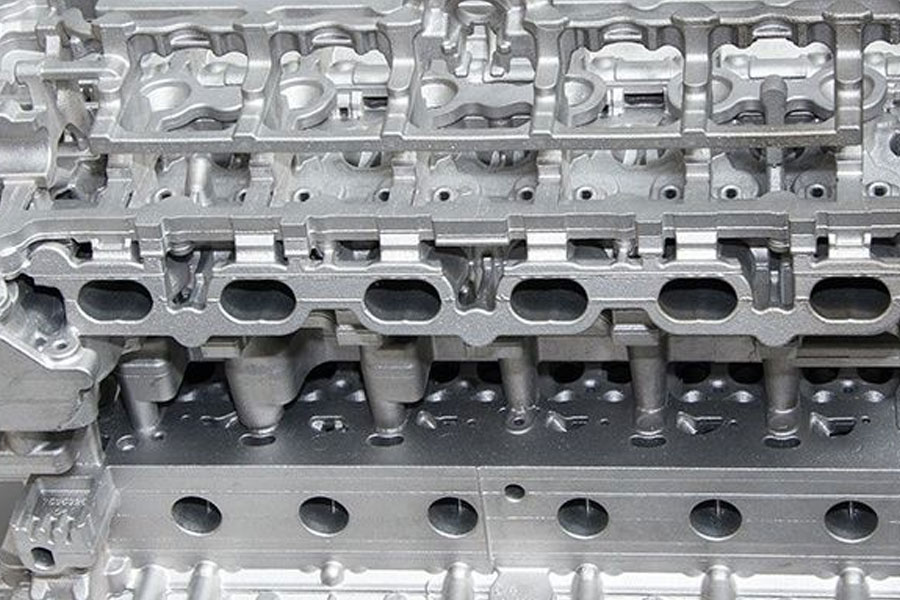

Otomobil endüstrisinin gelişmesi ve enerji tasarrufu ve emisyon azaltma talebi ile otomobil parçaları giderek daha hafif hale geliyor. İnce duvarlı tasarım sayesinde ağırlık azaltma, motor blokları için önemli bir gelişme yönüdür. Örnek olarak FAW-Volkswagen'in dökme demir silindir blokları üretimi için FAW Casting Co., Ltd.'yi alın. Erken üretilen 06A silindir bloğu 4.5 mm ± 1.5 mm et kalınlığına sahiptir ve EA111 silindir bloğu 4 mm ± 1 mm et kalınlığına sahiptir. Mevcut seri üretilen EA888Evo2 silindir bloğunun et kalınlığı 4 mm ± 1 mm'dir. 3.5 mm ± 0.8 mm, yeni nesil EA888Gen.3 silindir bloğu ürün yapısı daha karmaşıktır, duvar kalınlığı sadece 3 mm ± 0.5 mm'dir, şu anda en ince gri dökme demir silindir bloğudur. Seri üretimde kırık maçalar, yüzer maçalar ve büyük duvar kalınlığı dalgalanmaları ile ilgili sorunlar olmasına rağmen, kum maçalarının ve kalıp kumunun kalitesini kontrol ederek, yaygın olarak kullanılan yatay dökme işlemi EA888Evo2 silindirlerinin üretim gereksinimlerini karşılayabilir. Ancak EA888Gen.3 silindir bloğunun üretim gereksinimlerini karşılayamaz, bu nedenle tüm çekirdek montajı dikey döküm işlemi benimsenmelidir.

Büyük alüminyum-magnezyum alaşımlı yapısal parçaların üretim teknolojisi

Enerji tasarrufu, çevre koruma ve bileşen maliyetlerinin azaltılması için artan gereksinimlerle, alüminyum-magnezyum alaşımlı büyük ölçekli yapısal dökümler önemli bir gelişme trendi haline geldi ve üretim teknolojileri de güncel bir gelişme odağı haline geldi. Şu anda, büyük ölçekli alüminyum-magnezyum alaşımlı yapısal parçalar için ana üretim teknolojileri arasında yüksek basınçlı döküm, sıkıştırmalı döküm ve düşük basınçlı döküm yer almaktadır. Yüksek basınçlı dökümün yüksek üretim verimliliği ve iyi ürün kalitesi nedeniyle günümüzde ana üretim süreci haline gelmiştir. Üretim teknolojisinin gelişimi, temel olarak yüksek basınçlı döküm işlemi sırasında gazın kolay sürüklenmesine ve dökümlerin içinde ısıl işlem sorununu iyileştiremeyen gözeneklerin oluşumuna odaklanmıştır.

Almanya Fulai şirketi vakumlu negatif basınçlı emme döküm işlemini geliştirdi, tüm döküm işlemi yüksek vakum altında (30 mbar'dan az) gerçekleştirilir. Erimiş metal, vakum halinde kalıp, basınç odası ve emme borusundan geçer ve emme borusu tarafından oksidasyon olmadan fırından emilir ve ayırıcı maddenin buharı da vakum sistemi tarafından boşaltılır. Yukarıda bahsedilen vakumlu negatif basınçlı emmeli döküm işleminin ana özellikleri şunlardır: kantitatif dökme başlatıldığında, tüm sistem yüksek vakum durumundadır; kantitatif dökme işleminde, boşluktaki gaz ve erimiş metal etkin bir şekilde boşaltılabilir; dökme işlemi sırasında metal eriyiğin oksidasyonu yoktur; dökme işlemi sırasında ısı kaybı yoktur ve dökme için daha düşük bir dökme sıcaklığı kullanılabilir ve bozulmamış laminer akış dolumu gerçek zamanlı izleme altında gerçekleştirilebilir. Yukarıdaki işlem, Auto Expert Forum'un otomobil yapısal dökümlerinin seri üretimine başarıyla uygulanmış ve yüksek kaliteli hafif alaşımlı dökümlerin uygulanması için gelişmiş şekillendirme yöntemleri ve işlemleri sağlanmıştır.

İsviçreli şirket Buhler, yapısal dökümlerin üretimi için çift devreli bir vakum sistemi geliştirdi. Bu üretim teknolojisine yapısal üretim teknolojisi denir. Yapısal üretim teknolojisinin kullanılması, vakumlama hızını artırabilir, böylece istikrarlı üretim koşulları elde edebilir ve parçaların kalitesini önemli ölçüde iyileştirebilir. Şekil 5'te gösterildiği gibi, çift devreli vakum sistemindeki bir devrenin hava tahliye portu, basınç odasının üst ucunda düzenlenmiştir ve esas olarak basınç odasındaki havayı çıkarmak için kullanılır. Enjeksiyon pistonu, dökme ağzını kapatmak için ileri hareket ettiğinde başlar ve piston emme ağzını kapatmak üzereyken kapanır. Diğer devre ayarı, geleneksel vakum işlemiyle aynıdır ve esas olarak boşluktan havayı çıkarmak için kullanılır. Şu anda teknoloji, alüminyum alaşımlı entegre şok emici kulelerin, kapı iç panellerinin ve binek otomobillerinin gövde raylarının imalatında başarıyla uygulanmaktadır.

Dökümler için hassas döküm şekillendirme teknolojisi

Yaygın olarak otomobil dökümlerinin hassas dökümü olarak adlandırılan, esas olarak kayıp köpük ve hassas döküm teknolojisini ifade eder. Otomobil döküm şekillendirme teknolojisinin gelişmesiyle birlikte, hassas döküm şekillendirme, bir tür döküm şekillendirme yöntemini ifade eder. Bu tip şekillendirme yöntemi ile üretilen dökümler doğrudan kesmeden veya daha az kesmeden kullanılabilir. Dökümlerin boyutsal doğruluğu için artan gereksinimler ile hassas döküm teknolojisi son yıllarda hızla gelişmiş ve hassas kum dökümü, kayıp köpük dökümü, kontrollü basınçlı döküm ve basınçlı döküm gibi bir dizi yeni döküm yöntemi ortaya çıkmıştır. Cosworth döküm yöntemi, dökümü kontrol etmek için zirkonyum kum çekirdek tertibatı ve elektromanyetik pompa kullanan Birleşik Krallık tarafından geliştirilen bir yöntemdir. Alüminyum alaşımlı silindir bloklarının seri üretiminde başarıyla kullanılmış ve pompalı dökme gibi elektromanyetik İşlemler yerine düşük basınçlı dökme kullanımı gibi birçok işlem varyantı ortaya çıkmıştır. Bu tip döküm yöntemi, hassas kum dökümün şu anki temsili süreci olan 3.5 ila 4.0 mm et kalınlığına sahip alüminyum alaşımlı silindirler üretebilir.

Kayıp köpük döküm işlemi 1965 yılında icat edilmiştir ve üretilen ana otomotiv dökümleri silindir blokları, silindir kapakları, emme ve egzoz boruları ve diğer ürünlerdir ve büyük ölçekli üretim oluşturmuştur. 1990. yüzyılda 20'larda kayıp köpük döküm teknolojisinin tanıtılmasından bu yana, ülkem şekillenmeye başlamış ve devlet tarafından geleneksel döküm endüstrisini dönüştürmek için en yaygın kullanılan yüksek ve yeni teknoloji olarak tanıtılmıştır. Halihazırda ülkemde üç hassas hassas döküm prosesi bulunmaktadır: sodyum silikat kabuk, kompozit kabuk ve silika sol kabuk. Bunlar arasında otomobil ürünleri için silika sol kabuğu üretiminde kullanılan dökümün yüzey kalitesi Ra 1.6 μm'ye, boyutsal doğruluk ise CT4'e ulaşabilir. Sınıf, minimum duvar kalınlığı 0.5~1.5 mm olabilir. Dongfeng Motor Precision Casting Co., Ltd., üretim maliyetlerini önemli ölçüde azaltan karmaşık yapılı entegre dökümler üretmek için silika sol + su camı kompozit kabuk yapım sürecini benimser. Yatırım döküm teknolojisi kalıplama sürecinin gelişme eğilimi, dökümlerin nihai ürüne daha da yaklaşması ve ürünlerin karmaşıklığının ve kalitesinin giderek artmasıdır. CAD, CAM ve CAE uygulaması, ürün geliştirmenin ana teknolojisi haline geldi ve profesyonel işbirliği ortaya çıkmaya başladı.

Vakumlu döküm, oksijen dolgulu döküm, yarı katı metal reolojik veya tiksotropik döküm ve yüksek basınçlı döküm işlemi temelinde geliştirilen diğer işlem yöntemleri, döküm kusurlarını ortadan kaldırmak, iç kaliteyi iyileştirmek ve dökümlerin uygulama aralığını genişletmek için tasarlanmıştır. . Sıkma döküm işlemi sırasında, eriyik basınç altında doldurulur ve katılaştırılır, bu da pürüzsüzlük, metal sıçrama olmaması, daha az metal sıvı oksidasyon kaybı, enerji tasarrufu, güvenli çalışma ve döküm deliklerinin ve diğer kusurların azaltılması avantajlarına sahiptir. Alüminyum alaşımlı alt çerçevelerde vb. kullanılır. Yüksek performanslı alüminyum alaşımlı dökümlerin geliştirilmesi ve uygulanması yaygın olarak kullanılmaktadır.

Otomobil üretiminin sürekli büyümesi, acilen yüksek kalite, mükemmel performans, net şekle yakın, çoklu çeşitler, düşük tüketim ve düşük maliyet yönünde döküm üretiminin geliştirilmesini gerektirir. Çünkü komple bir aracın parçalarının yaklaşık %15 ila %20'si dökümdür. Bu, döküm endüstrisinin, genel döküm seviyesini iyileştirmek için sürekli olarak çeşitli yeni teknolojiler ve yeni malzemeler uygulamasını gerektirir. Dökümlerin hassas döküm şekillendirme teknolojisi, otomobil dökümlerinin yukarıda belirtilen gereksinimlerini karşılayabilir ve uygulaması, otomobil dökümlerinin farklı döküm üretim süreçlerini de kapsayacaktır.

Sonuç

Çevre koruma yönetmeliklerinin giderek daha da katılaşan gereksinimlerine uyum sağlamak için otomobiller daha hafif ağırlık yönünde gelişiyor. Araç ağırlığındaki her %10'luk azalma için yakıt tüketimi %5.5, yakıt ekonomisi %3 ila %5 arasında artırılabilir ve emisyonlar yaklaşık %10 oranında azaltılabilir. Alüminyum-magnezyum ve diğer demir dışı alaşımlı dökümlerin uygulanması, büyük ölçekli karmaşık yapılı entegre dökümlerin geliştirilmesi ve döküm hassas şekillendirme teknolojisinin yaygın olarak uygulanması, hafif otomotiv dökümlerini elde etmenin ana yollarıdır. Bu nedenle, modern otomobil endüstrisinin ihtiyaçlarını karşılamak için dijital teknolojinin yaygın kullanımı temelinde, yüksek performanslı döküm malzemeleri ve kapsamlı otomasyon ekipmanı uygulaması aracılığıyla otomobil dökümlerinin araştırılması, geliştirilmesi ve üretilmesi gerekmektedir.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Otomobil Dökümlerinin Gelişim Trendi ve Üretim Teknolojisi

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı