Yarı Katı Metal Döküm İşleminin Tarihçesi ve Trendi

1971'den beri, Amerika Birleşik Devletleri'ndeki Massachusetts Teknoloji Enstitüsü'nden DBSpencer ve MCFlemings, yeni bir karıştırmalı döküm (karıştırmalı döküm) işlemi icat etti, yani Srr15%pb reolojik bulamacın döndürülerek çift namlulu mekanik karıştırma yöntemiyle hazırlanması, yarı katı metal (SSM) Döküm teknolojisi, 20 yılı aşkın araştırma ve geliştirme tecrübesine sahiptir.

Karıştırarak dökümle hazırlanan alaşımlara genellikle dendritik olmayan alaşımlar veya kısmen katılaşmış döküm alaşımları (Kısmen Katılaşmış Döküm Alaşımları) denir. Bu teknolojiyi kullanan ürünler yüksek kalite, yüksek performans ve yüksek alaşımlama özelliklerine sahip oldukları için güçlü bir canlılığa sahiptirler.

Askeri teçhizattaki uygulamaya ek olarak, örneğin otomobil tekerlekleri gibi otomatik araçların, performansı artırabilen, ağırlığı azaltabilen ve hurda oranını azaltabilen temel bileşenlerine odaklanmaya başladı. O zamandan beri, yüksek performanslı ve neredeyse net şekilli parçalar üreterek diğer alanlarda yavaş yavaş uygulandı. Yarı katı metal döküm teknolojisi için şekillendirme makineleri de birbiri ardına tanıtıldı.

Şu anda 600 tondan 2000 tona kadar yarı katı döküm pres döküm makinesi geliştirilmiş ve üretilmiştir ve şekillendirilmiş parçaların ağırlığı 7 kg'dan fazla olabilir. Şu anda, bu proses teknolojisi Amerika Birleşik Devletleri ve Avrupa'da yaygın olarak kullanılmaktadır. Yarı katı metal döküm işlemi, 21. yüzyılda en umut verici net şekillendirme ve yeni malzeme hazırlama teknolojilerinden biri olarak kabul edilmektedir.

süreç prensibi

Sıradan döküm işleminde, birincil kristaller dendritler şeklinde büyür. Katı faz oranı yaklaşık 0.2'ye ulaştığında, dendritler sürekli bir ağ iskeleti oluşturur ve makroskopik akışkanlıklarını kaybeder. Sıvı metal, sıvı fazdan katı faza soğutma işlemi sırasında kuvvetli bir şekilde karıştırılırsa, sıradan döküm sırasında kolayca oluşan dendritik ağ iskeleti, dağılmış granüler yapıyı korumak için kırılacak ve kalan sıvı fazda süspanse edilecektir. Bu granüler dendritik olmayan mikro yapı, katı faz oranı 0.5-0.6'ya ulaştığında hala belirli bir reolojiye sahiptir, böylece metal şekillendirme elde etmek için kalıp döküm, ekstrüzyon, kalıpta dövme vb. gibi geleneksel şekillendirme işlemleri kullanılabilir.

alaşım hazırlama

Yarı katı alaşımların hazırlanması için birçok yöntem vardır. Mekanik karıştırma yöntemlerine ek olarak, son yıllarda elektromanyetik karıştırma yöntemleri, elektromanyetik darbe yükleme yöntemleri, ultrasonik titreşim karıştırma yöntemleri, alaşım sıvısının dış kuvvet altında kavisli kanallar boyunca zorlanmış akışı ve gerinim kaynaklı eritme aktivasyonu geliştirilmiştir. Yöntem (SIMA), sprey biriktirme yöntemi (Ospray), kontrol alaşımlı dökme sıcaklığı yöntemi vb. Bunların arasında elektromanyetik karıştırma yöntemi, alaşımlı dökme sıcaklığı kontrol yöntemi ve SIMA yöntemi endüstriyel uygulamalar için en umut verici yöntemlerdir.

1. Mekanik karıştırma yöntemi

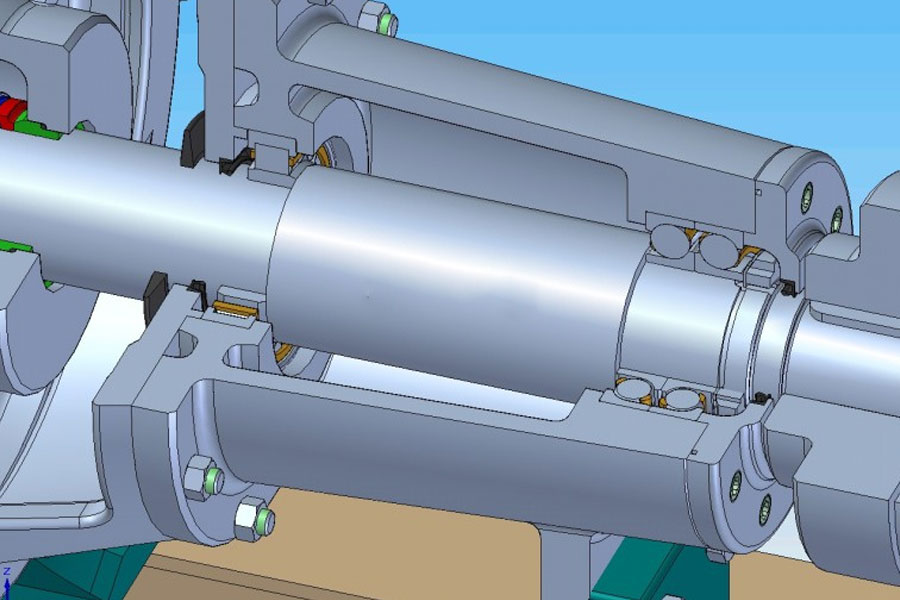

Mekanik karıştırma, yarı katı alaşımları hazırlamak için kullanılan en eski yöntemdir. Flemings ve ark. eşmerkezli dişli bir iç ve dış silindirden (dış silindir dönüyordu ve iç silindir sabitti) oluşan bir dizi karıştırma cihazı kullanılarak kalay-kurşun alaşımlı yarı katı bir bulamaç başarıyla hazırlandı; H.Lehuy ve ark. Alüminyum-yarı katı bakır alaşımı, çinko-alüminyum alaşımı ve alüminyum-silikon alaşımı bulamacı hazırlamak için bir karıştırma küreği kullandı. Sonraki nesiller karıştırıcıyı geliştirdi ve bir spiral karıştırıcı kullanarak ZA-22 alaşımlı yarı katı bulamaç hazırladı. İyileştirme yoluyla, bulamacın karıştırma etkisi iyileştirilir, kalıptaki erimiş metalin genel akış gücü güçlendirilir ve erimiş metal, dökümü teşvik eden ve külçenin mekanik özelliklerini iyileştiren aşağı doğru basınç oluşturur.

2. Elektromanyetik karıştırma yöntemi

Elektromanyetik karıştırma, erimiş metalde indüklenmiş bir akım oluşturmak için dönen bir elektromanyetik alanın kullanılmasıdır. Erimiş metal, erimiş metali karıştırma amacına ulaşmak için Loren'in manyetik kuvvetinin etkisi altında hareket eder. Halihazırda, dönen bir manyetik alan oluşturmak için esas olarak iki yöntem vardır: biri, endüksiyon bobininde alternatif akım geçirmenin geleneksel yöntemidir; diğeri ise 1993 yılında Fransa'dan C.Vives tarafından tanıtılan elektromanyetik indüksiyon avantajına sahip döner kalıcı mıknatıs yöntemidir. Cihaz, yüksek manyetik alan gücüne sahip yüksek performanslı kalıcı mıknatıs malzemelerinden oluşmaktadır. Kalıcı mıknatısların düzenini değiştirerek, erimiş metal, karıştırma etkisini iyileştiren ve karıştırma sırasında gazın tutulmasını azaltan belirgin bir üç boyutlu akış üretebilir.

3. Gerinim kaynaklı erime aktivasyon yöntemi (SIMA)

Gerinim kaynaklı eritme aktivasyon yöntemi (SIMA), ekstrüzyon, haddeleme ve diğer ısıl işlemler gibi geleneksel külçeleri yarı bitmiş çubuklara önceden deforme etmektir. Bu zamanda, mikro yapı güçlü bir şekilde uzatılmış deforme olmuş bir yapıya sahiptir ve daha sonra ısıtılır Katı-sıvı iki fazlı bölge belirli bir süre izotermaldir ve uzun kristal taneler ince parçacıklar haline gelir, bunlar daha sonra hızla soğutulur. dendritik olmayan bir yapı külçesi elde etmek için.

SIMA işleminin etkisi, esas olarak, daha düşük sıcaklıkta sıcak çalışma ve yeniden eritme veya ikisi arasına bir soğuk çalışma aşaması eklemenin iki aşamasına bağlıdır, işlemin kontrolü daha kolaydır. SIMA teknolojisi, yüksek ve düşük erime noktalarına sahip çeşitli alaşımlar için uygundur ve daha yüksek erime noktalarına sahip dendritik olmayan alaşımların hazırlanmasında benzersiz avantajlara sahiptir. Paslanmaz çelik, takım çeliği, bakır alaşımı ve alüminyum alaşım serilerine başarıyla uygulanmış ve tane boyutu yaklaşık 20um olan dendritik olmayan bir yapı alaşımı elde etmiştir. Yarı katı şekillendirici hammaddelerin hazırlanmasında rekabetçi bir yöntem haline gelmektedir. Ancak en büyük dezavantajı hazırlanan boşluğun boyutunun küçük olmasıdır.

4. Son yıllarda geliştirilen yeni yöntemler

Son yıllarda, Güneydoğu Üniversitesi ve Japonya'daki Arety Araştırma Enstitüsü, alaşımın döküm sıcaklığını kontrol ederek, birincil dendritik yapının küresel bir yapıya dönüştürülebileceğini keşfetti. Bu yöntemin özelliği, alaşım elementleri eklemeye veya karıştırmaya gerek olmamasıdır. V. Dobatkin ve ark. ultrasonik işlem olarak adlandırılan yarı katı bir külçe elde etmek için sıvı metale bir arıtıcı ekleme ve ultrasonik işlem gerçekleştirme yöntemi önerdi.

Kalıplama Yöntemi

Yarı katı alaşımlar için birçok şekillendirme yöntemi vardır, bunlar başlıca:

1. Reoforming (Reocast), soğutma işlemi sırasında erimiş metali sıvıdan katıya kuvvetli bir şekilde karıştırır ve elde edilen yarı katı metal bulamacı belirli bir katı fraksiyonla doğrudan hidrolik olarak döker veya ekstrüde eder.

Örneğin, R. Shibata ve ark. Elektromanyetik karıştırma yöntemiyle hazırlanan yarı katı alaşım bulamacı, şekillendirme için doğrudan kalıp döküm makinesinin enjeksiyon odasına gönderildi. Bu yöntemle üretilen alüminyum alaşımlı dökümlerin mekanik özellikleri, ekstrüzyon dökümlerinden daha yüksektir ve yarı katı tiksotropik dökümlerinkine eşdeğerdir. Sorun, yarı katı metal bulamacının depolanması ve taşınmasının zor olmasıdır, bu nedenle pek çok pratik uygulama yoktur.

2. Tixocasting (Thixoforming, Thixocast)

Hazırlanan dendritik olmayan yapı külçesi, uygun bir viskoziteye ulaşmak için katı-sıvı iki fazlı bölgeye yeniden ısıtılır ve ardından kalıp döküm veya ekstrüzyon şekillendirme yapılır.

EOPCO, HPM Corp., Prince Machine, Amerika Birleşik Devletleri'nde THT Presler, İsviçre'de Buhler, IDRA USA, İtalya'da Italpresse of America, Kanada'da Üretici ABD, Toshib a Machine Corp. Katı alüminyum alaşımının tiksoforming için özel ekipman. Bu yöntem, boşluğun ısıtılmasını ve taşınmasını otomatikleştirmek kolaydır, bu nedenle bugün yarı katı dökümün ana işlem yöntemidir.

3. Enjeksiyon Kalıplama

Erimiş metal, işlemden sonra yarı katı bulamaç yerine doğrudan uygun bir sıcaklığa soğutulur ve belirli işlem koşulları ile oluşturmak üzere boşluğa enjekte edilir. Örneğin, Wisconsin, ABD'deki Thixoforming Development Center, magnezyum alaşımlarının yarı katı dökümü için bu yöntemi kullandı. Amerika Birleşik Devletleri'ndeki Cornell Üniversitesi'nden Profesör KK Wang ve diğerleri, benzer bir magnezyum alaşımlı enjeksiyon kalıplama cihazı geliştirdiler. Yarı katı bulamaç malzeme tüpünden eklenir ve uygun soğutmadan sonra boşluğa enjekte edilir.

4. Düşük sıcaklıkta sürekli döküm

Düşük sıcaklıkta sürekli döküm olarak adlandırılan, Şekil 0'te gösterildiği gibi, erimiş metalin aşırı ısısının yaklaşık 4°C'de kontrol edildiği ve kalıp altında cebri soğutmanın gerçekleştirildiği bir döküm yöntemidir. sürekli döküm ve filmaşinin sürekli haddelenmesi sırasında kırılma meydana gelebilir. Bu nedenle süreç çok önemlidir.

5. Sürekli dökümü soyun

Flemings, sürekli şerit döküm deneyleri yapmak için Sn-15%pb düşük erime noktalı metal kullandı ve ısı transferi, katılaşma ve deformasyonu analiz etti. Şeridin kalınlığının merdane basıncı, katı faz oranı, reolojik kesme hızı ve sürekli döküm hızı ile ilgili olduğuna inanılmaktadır. Ekstrüzyon altındaki spesifik basınç büyük olduğunda, mikro ayrışma teşvik edilir. Yüzey ve iç kalite ve boyutsal doğruluğu sağlamak için, katı faz oranı, birincil kristal şeklinin boyutu ve boşaltılan metal miktarı gibi yarı katı metal imalatının işlem parametrelerini sıkı bir şekilde kontrol etmek gerekir.

Fosfor bronz Cu-Sn-P alaşımı (Cu-8Sn-%0.1P) gibi yüksek erime noktalı metaller için, likidus sıcaklığı 10300℃'dir, bu da ısıyla işlenmesi zordur. Bu yarı katı alaşımdan yapılmış ince plaka üzerinde belirgin bir etkisi vardır. Şu anda, mükemmel organizasyon ile yarı katı paslanmaz çelik külçeler ve yüksek hızlı takım çeliği külçeleri hazırlamak mümkündür.

Teknik avantajlar

Yarı katı döküm işleminin avantajları, süreç avantajları ve ürün avantajları olarak özetlenebilir.

1. Proses avantajı

- 1) Geleneksel dökümde sütunlu kristalleri ve kaba dendritleri ortadan kaldırarak, herhangi bir tane inceltici eklemeden ince taneli yapı elde edilebilir.

- 2) Düşük şekillendirme sıcaklığı (alüminyum alaşımı gibi 1200 ℃'den fazla düşürülebilir), bu da enerji tasarrufu sağlayabilir.

- 3) Kalıbın ömrü uzar. Daha düşük bir katı sıcaklıkta yarı katı bulamacın kesme gerilimi, geleneksel dendritik bulamacınkinden üç büyüklük sırası daha küçüktür, bu nedenle dolgu stabildir, termal yük küçüktür ve termal yorulma mukavemeti azalır.

- 4) Kirliliği ve güvensiz faktörleri azaltın. Çalışma sırasında yüksek sıcaklıktaki sıvı metal ortamından kurtulun.

- 5) Deformasyon direnci küçüktür ve homojen işleme küçük bir kuvvetle gerçekleştirilebilir ve işlenmesi zor malzemelerin oluşturulması kolaydır.

- 6) Katılaşma hızı hızlandırılır, üretkenlik artar ve süreç döngüsü kısaltılır.

- 7) Üretimin otomasyon derecesini artıran bilgisayar destekli tasarım ve üretim için uygundur.

2. Ürün avantajları

- 1) Parçalar yüksek kalitededir. Kristal tanelerin arıtılması, düzgün yapı dağılımı, azaltılmış gövde büzülmesi ve azaltılmış termal çatlama eğilimi nedeniyle, matrisin büzülme eğilimi ortadan kaldırılır ve mekanik özellikler büyük ölçüde iyileştirilir.

- 2) Katılaşma büzülmesi küçüktür, bu nedenle kalıplanmış gövde yüksek boyutsal hassasiyete, küçük işleme payına ve neredeyse net şekle sahiptir.

- 3) Çok çeşitli şekillendirme alaşımları. Demir dışı alaşımlar arasında alüminyum, magnezyum, çinko, kalay, bakır ve nikel bazlı alaşımlar bulunur; demir bazlı alaşımlar arasında paslanmaz çelik ve düşük alaşımlı çelik bulunur.

- 4) Metal matrisli kompozit malzemelerin imalatı. Büyük yoğunluk farkı ve küçük katı çözünürlüğe sahip alaşımlar yapmak için yarı katı metalin yüksek viskozitesini kullanarak, yeni kompozit malzemeler yapmak için farklı malzemeleri etkili bir şekilde karıştırabilir.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Yarı Katı Metal Döküm İşleminin Tarihçesi ve Trendi

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı