Kalıp Kabulü İçin En Eksiksiz Standartlar

Şekilli Ürün Görünüm, Boyut, Uyum

- Ürün yüzeyindeki kusurlara izin verilmez: malzeme eksikliği, yanık, üst beyaz, beyaz çizgi, tepe noktası, kabarma, beyazlama (veya çatlama, kırılma), pişirme ve kırışıklıklar.

- Kaynak işareti: Genel olarak, dairesel delikli kaynak işaretinin uzunluğu 5 mm'den fazla değildir ve özel şekilli delikli kaynak işaretinin uzunluğu 15 mm'den azdır ve kaynak işaretinin gücü, fonksiyonel güvenlik testini geçebilir.

- Büzülme: Görünümün belirgin bölgelerinde büzülmeye izin verilmez ve belirgin olmayan alanlarda (elde göçük yok) hafif büzülmeye izin verilir.

- Genellikle küçük ürünlerin düzlüğü 0.3 mm'den azdır. Montaj gereksinimleri varsa, montaj gereksinimleri garanti edilmelidir.

- Belirgin görünümde hava hatları veya malzeme çiçekleri olmamalı ve üründe genellikle hava kabarcıkları olmamalıdır.

- Ürünün geometrik şekli ve boyutsal doğruluğu, resmi ve etkili kalıp çiziminin (veya 3D dosyasının) gereksinimlerini karşılamalıdır. Ürün toleransı, tolerans ilkesine dayanmalıdır. Şaft boyutu toleransı negatif bir toleranstır ve delik boyutu toleransı pozitif bir toleranstır. Müşteriler gerektiği gibi, gerektiği gibi.

- Ürün et kalınlığı: Ürün et kalınlığının genellikle ortalama et kalınlığı olması, ortalama olmayan et kalınlığının çizim gereksinimlerini karşılaması ve kalıbın özelliklerine göre tolerans -0.1mm olması gerekir.

- Ürün koordinasyonu: yüzey kabuğu ve alt kabuk eşleştirilir - yüzey yanlış hizalaması 0.1 mm'den azdır ve çizilme olmamalıdır. Eşleştirme gereksinimlerine sahip delikler, şaftlar ve yüzeyler, eşleştirme aralığını ve kullanım gereksinimlerini sağlamalıdır.

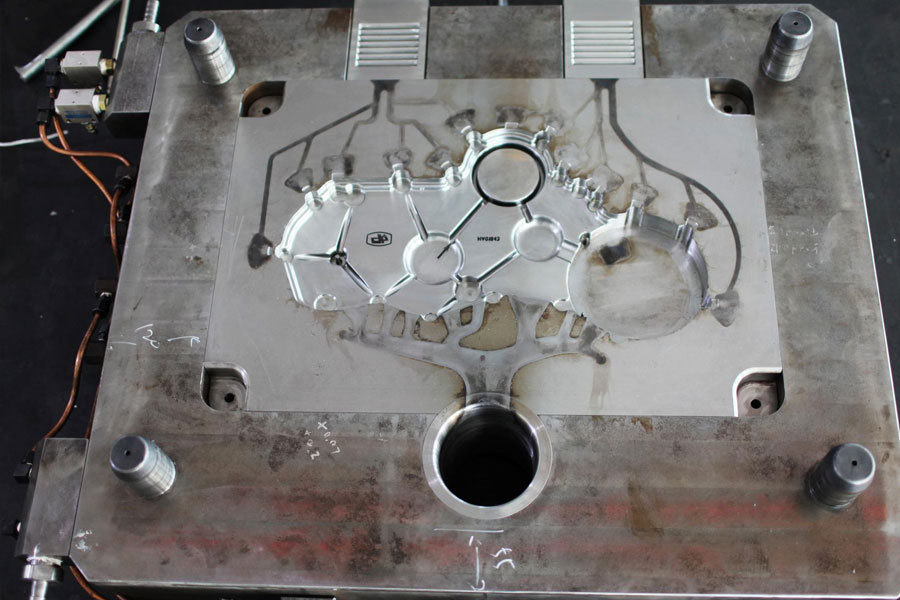

Kalıp Görünümü

- 1. Kalıbın isim plakası tamamlandı, karakterler açık ve aranjman düzgün.

- 2. İsim plakası, şablona ve referans açısına yakın olarak kalıp ayağına sabitlenmelidir. İsim plakası güvenilirdir ve soyulması kolay değildir.

- 3. Soğutma suyu nozulu plastik bloktan yapılmalıdır, müşterinin başka gereksinimleri varsa, lütfen gereksinimleri takip edin.

- 4. Soğutma suyu nozulu, kalıp tabanının yüzeyinden dışarı çıkmamalıdır.

- 5. Soğutma suyu nozulunun havşa ile işlenmesi gerekir, havşa çapı 25mm, 30mm, 35mm üç özelliktir, orifis pahlıdır, pah aynı olmalıdır.

- 6. Soğutma suyu memesinin giriş ve çıkış işaretleri olmalıdır.

- 7. İşaretleme İngilizce karakterler ve sayılar 5'ten büyük olmalıdır.

- 8. Konum, musluğun doğrudan 10 mm altındadır ve yazı net, güzel, düzenli ve eşit aralıklı olmalıdır.

- 9. Kalıp aksesuarları, kalıpların kaldırılmasını ve depolanmasını etkilememelidir. Kurulum sırasında, destek ayakları ile korunması gereken açıkta kalan yağ silindirleri, musluklar, ön sıfırlama mekanizması vb.

- 10. Destek ayağının montajı, destek ayağının içinden geçen vidalarla kalıp tabanına sabitlenmelidir ve aşırı uzun destek ayağı, işlenmiş bir dıştan dişli kolon ile kalıp tabanına sabitlenebilir.

- 11. Kalıbın ejektör deliğinin boyutu, belirtilen enjeksiyon kalıplama makinesinin gereksinimlerini karşılamalıdır. Küçük kalıplar dışında tek merkez çıkarma için kullanılamaz.

- 12. Konumlandırma halkası sabit ve güvenilir olmalıdır. Yüzüğün çapı 100 mm ve 250 mm'dir. Konumlandırma halkası, alt plakadan 10-20 mm daha yüksektir. Müşteriler tarafından aksi talep edilmediği sürece.

- 13. Kalıbın dış boyutları, belirlenen enjeksiyon kalıplama makinesinin gereksinimlerini karşılamalıdır.

- 14. Yönlendirme gerektiren kalıplar için, ön veya arka şablonda montaj yönünü belirtmek için bir ok kullanılmalı ve okun yanında "YUKARI" olmalıdır. Ok ve metnin tamamı sarıdır ve metnin yüksekliği 50 mm'dir.

- 15. Kalıp tabanı yüzeyinde çukurlar, pas izleri, fazla halkalar, içeri ve dışarı su buharı, yağ delikleri vb. görünümü etkileyen kusurlar olmamalıdır.

- 16. Kalıpların kaldırılması ve taşınması kolay olmalıdır. Kaldırma sırasında kalıp parçaları demonte edilmemelidir. Kaldırma halkaları, musluklar, yağ silindirleri, önceden ayarlanmış çubuklar vb. ile etkileşime girmemelidir.

Kalıp Malzemesi ve Sertliği

- 1. Kalıp tabanı, standardı karşılayan standart bir kalıp tabanı olmalıdır.

- 2. Kalıp oluşturan parçalar ve yolluk sistemi (çekirdekler, hareketli ve sabit kalıp ekleri, hareketli ekler, ayrık koniler, itme çubukları, yolluk manşonları) 40Cr'den daha yüksek performansa sahip malzemelerden yapılmıştır.

- 3. Kalıpta korozyona uğraması kolay bir plastik kalıplanırken, kalıplanan parçalar korozyona dayanıklı malzemelerden yapılmalı veya kalıplama yüzeyi korozyon önleyici önlemler almalıdır.

- 4. Kalıplanmış parçaların sertliği 50HRC'den az olmamalı veya yüzey sertleştirme işleminin sertliği 600HV'den yüksek olmalıdır.

Kalıp Çıkarın, Sıfırlayın, Çekirdeği Çıkarın, Katılın

- 1. Fırlatma, sıkışma olmadan ve anormal ses olmadan düzgün olmalıdır.

- 2. Eğimli üst yüzey cilalanmalıdır ve eğimli üst yüzey çekirdek yüzeyinden daha düşüktür.

- 3. Kayar parçalarda yağ olukları bulunmalı ve yüzey nitrürlenmeli ve işlemden sonra yüzey sertliği HV700 veya daha yüksek olmalıdır.

- 4. Tüm ejektör çubukları, dönüş durdurma pozisyonuna sahip olmalıdır ve her ejektör çubuğu numaralandırılmalıdır.

- 5. Fırlatma mesafesi bir limit bloğu ile sınırlandırılmalıdır.

- 6. Dönüş yayı için standart parçalar kullanılmalı, yayın her iki ucu cilalanmamalı veya kesilmemelidir.

- 7. Kaydırıcı ve çekirdek çekme bir vuruş sınırına sahip olmalıdır ve küçük kaydırıcı bir yay ile sınırlandırılmıştır. Yay montajı uygun olmadığında, oluklu bir vida kullanılabilir; silindir göbeğinde bir hareket anahtarı olmalıdır.

- 8. Kayar çekirdek çekme genellikle eğik kılavuz direği benimser ve eğik kılavuz direğinin açısı, kaydırıcının kilitleme yüzeyinin açısından 2°-3° daha küçük olmalıdır. Kaydırıcının stroku çok uzunsa, çizim için yağ silindiri kullanılmalıdır.

- 9. Silindirin çekirdek çekme oluşturan parçasının uç yüzeyi kaplandığında, silindir kendi kendine kilitlenen bir mekanizma ile donatılmalıdır.

- 10. Kaydırıcı genişliği 150 mm'den fazla olan büyük kaydırıcının altında aşınmaya dayanıklı bir plaka olmalıdır. Aşınmaya dayanıklı plakanın malzemesi T8A olmalıdır. Isıl işlemden sonra sertlik HRC50-55'tir. Aşınma plakası, geniş yüzeyden 0.05-0.1 mm daha yüksektir.

- 11. İtici çubuk yukarı aşağı hareket etmemelidir.

- 12. Üst çubuğa dikenler ekleyin ve dikenlerin üründen kolayca çıkarılabilmesi için dikenlerin yönü tutarlı olmalıdır.

- 13. İtici pim deliği ile ejektör pimi arasındaki uygun boşluk, sızdırmazlık bölümünün uzunluğu ve ejektör pimi deliğinin yüzey pürüzlülüğü, ilgili işletme standartlarının gereksinimlerine uygun olmalıdır.

- 14. Ürün, operatörün çıkarması için uygun olmalıdır.

- 15. Ürün çıkarıldığında, eğimli üst kısmı takip etmek kolaydır ve üst çubuk yivli veya kazınmış olmalıdır.

- 16. Üst çubuğa sabitlenen üst blok sağlam ve güvenilir olmalı, çevresi etrafındaki şekil verilmeyen kısımlar 3°-5° eğimle işlenmeli ve alt çevre pahlı olmalıdır.

- 17. Kalıp tabanındaki yağ geçiş deliğinde demir talaşı olmamalıdır.

- 18. Dönüş çubuğunun uç yüzü düzdür ve punta kaynağı yoktur. Embriyo kafasının altında conta yok, punta kaynağı.

- 19. Üç plakalı kalıbın kapı plakası düzgün bir şekilde kayar ve kapı plakasının açılması kolaydır.

- 20. Kalıbın montaj yönünün her iki tarafına üç plakalı kalıp limit çubukları düzenlenmeli veya limit çubukların operatöre müdahale etmesini önlemek için kalıp tabanına çekme plakaları eklenmelidir.

- 21. Yağ devresi ve hava geçişi düzgün olmalı ve hidrolik ejektör sıfırlaması yerinde olmalıdır.

- 22. Kılavuz manşonun alt kısmında bir egzoz portu olmalıdır.

- 23. Konumlandırma pimi montajında boşluk olmamalıdır.

Soğutma ve Isıtma Sistemi

- 1. Soğutma veya ısıtma sistemi tamamen bloke edilmemiş olmalıdır.

- 2. Conta güvenilir olmalı, sistem 0.5 MPa basınç altında sızdırmamalı ve tamiri kolay olmalıdır.

- 3. Kalıp tabanında açılan sızdırmazlık oluğunun boyutu ve şekli ilgili standartların gereksinimlerini karşılamalıdır.

- 4. Sızdırmazlık halkası yerleştirildiğinde gres sürülmeli ve yerleştirildikten sonra kalıp tabanının yüzeyinden daha yüksek olmalıdır.

- 5. Su ve yağ akış kanalı ayırıcıları kolay korozyona uğramayan malzemelerden yapılmalıdır.

- 6. Ön ve arka kalıplar, merkezi bir su temini yöntemini benimsemelidir.

Yolluk Sistemi

- 1. Kapı ayarı, ürünün görünümünü etkilememeli ve ürün montajını sağlamalıdır.

- 2. Yolluk bölümü ve uzunluğu makul bir şekilde tasarlanmalı ve şekillendirme kalitesinin sağlanması öncülüğünde süreç mümkün olduğunca kısaltılmalı ve doldurma ve soğutma süresini kısaltmak için kesit alanı azaltılmalıdır. Aynı zamanda, dökme sisteminin plastik kaybı en az olmalıdır.

- 3. Ön kalıp plakasının arkasındaki üç plakalı kalıp rayının kısmi kesiti yamuk veya yarım daire şeklinde olmalıdır.

- 4. Üç plakalı kalıbın kapı plakasında bir malzeme kırıcısı vardır, yolluk girişinin çapı 3 mm'den az olmalıdır ve bilye kafası, kapı plakasına 3 mm derinliğinde girintili bir adıma sahiptir.

- 5. Bilye uçlu çekme çubuğu güvenilir bir şekilde sabitlenmelidir, konumlandırma halkasının altına bastırılabilir, başsız vidalarla sabitlenebilir veya bir baskı plakası ile bastırılabilir.

- 6. Kapılar ve yolluklar, çizimlerin boyut gereksinimlerine göre işlenmelidir ve manuel taşlama ve cilalama makinelerine izin verilmez.

- 7. Nokta kapısı, şartnamenin gerekliliklerine uygun olmalıdır.

- 8. Koşucunun ön ucunda soğuk slug deliği olarak bir uzantı olmalıdır.

- 9. Çekme çubuğunun Z şeklindeki ters çevrilmiş tokası yumuşak bir geçişe sahip olmalıdır.

- 10. Ayırma yüzeyindeki kızak yuvarlak olmalı, ön ve arka kalıplar yanlış hizalanmamalıdır.

- 11. Ejektör çubuğundaki gizli geçitte yüzey büzülmesi olmamalıdır.

- 12. Şeffaf ürünler için soğuk malzeme boşluğunun çapı ve derinliği tasarım standartlarını karşılamalıdır.

- 13. Sapın çıkarılması kolaydır, ürünün görünümünde kapı izi yoktur ve ürün montajında artık sap yoktur.

- 14. Kavisli kanca gizli kapısı ile, ek parçanın iki parçası nitrürlenmeli ve yüzey sertliği HV700'e ulaşabilir.

Kalıplama Parçası, Ayırma Yüzeyi, Egzoz Oluğu

- 1. Ön ve arka kalıpların yüzeyinde görünümü etkileyen pürüzler, çukurlar, pas ve diğer kusurlar olmamalıdır.

- 2. Ek parça kalıp çerçevesi ile uyumludur ve yuvarlatılmış köşelerin çevresinde 1 mm'den az boşluk olmalıdır.

- 3. Ayırma yüzeyi temiz ve düzenli tutulur. Havayı önlemek için taşınabilir taşlama çarkı yoktur ve sızdırmazlık parçasında ezik yoktur.

- 4. Egzoz oluğunun derinliği plastiğin taşma değerinden az olmalıdır.

- 5. Eklerin araştırılması ve dağıtımı, düzgün yerleştirme ve güvenilir konumlandırma ile yerinde olmalıdır.

- 6. Uçlar, uçlar vb. güvenilir şekilde konumlandırılmalı ve sabitlenmeli, yuvarlak parçaların dönmesi engellenmeli ve eklerin altında bakır veya demir ped bulunmamalıdır.

- 7. İtici çubuğun uç yüzü, çekirdek ile uyumludur.

- 8. Ön ve arka kalıpların şekillendirici kısmında alt kesik, pah gibi kusurlar yoktur.

- 9. Kaburgalar düzgün bir şekilde dışarı itilmelidir.

- 10. Çok gözlü kalıpların ürünleri için sol ve sağ kısımlar simetriktir ve L veya R belirtilmelidir. Müşterinin pozisyon ve boyut gereksinimleri varsa, müşteri gereksinimlerini karşılamalıdır. Genel olarak, görünümü ve montajı etkilemeyeceği bir yere ekleyin ve yazı tipi boyutu 1/8 .

- 11. Kalıp tabanının kenetleme yüzeyi yerinde olmalı ve alanın %75'inden fazlasına dokunulmalıdır.

- 12. İtici çubuk yan duvara daha yakın ve nervürlerin ve çıkıntıların yanında düzenlenmeli ve daha büyük bir ejektör çubuğu kullanılmalıdır.

- 13. Aynı kısımlar için 1, 2, 3 vb. rakamlar belirtilmelidir.

- 14. Her temas yüzeyi, nüfuz eden yüzey ve ayırma yüzeyi araştırılmalı ve yerinde eşleştirilmelidir.

- 15. Ayırma yüzeyi sızdırmazlık parçası tasarım standartlarını karşılamalıdır. Orta boy kalıplar için 10-20 mm, büyük kalıplar için 30-50 mm olup, kalan parçalar boşluk kalmayacak şekilde işlenir.

- 16. Cilt dokusu ve kumlama, müşteri gereksinimlerini eşit şekilde karşılamalıdır.

- 17. Görünüş gereksinimi olan ürünlerde ürünlerin üzerindeki vidalarda çekme önleyici ölçüler olmalıdır.

- 18. Derinliği 20 mm'den fazla olan vidalı kolonlar için kriko boruları kullanılmalıdır.

- 19. Ürünün duvar kalınlığı üniform olmalı ve sapma ±0.15 mm'nin altında kontrol edilmelidir.

- 20. Nervürlerin genişliği, dış yüzeyin et kalınlığının %60'ından az olmalıdır.

- 21. Eğimli çatıdaki çekirdek ekleri ve kaydırıcı güvenilir bir sabitleme yöntemine sahip olmalıdır.

- 22. Ön kalıp arka kalıba veya arka kalıp ön kalıba sokulur. Çevre, eğimli yüzeylerle kilitlenmeli ve havayı önlemek için işlenmelidir.

Enjeksiyon Kalıplama Üretim Süreci

- 1. Kalıp, enjeksiyon kalıplama üretiminin kararlılığına ve normal enjeksiyon kalıplama işlemi koşulları aralığında işlem parametre ayarının tekrarlanabilirliğine sahip olmalıdır.

- 2. Enjeksiyon kalıplama üretimi sırasında enjeksiyon basıncı, genellikle enjeksiyon kalıplama makinesinin maksimum nominal enjeksiyon basıncının %85'inden az olmalıdır.

- 3. Enjeksiyon kalıplama üretimi sırasında kalıbın enjeksiyon hızı, üç çeyrek vuruşun enjeksiyon hızı, nominal maksimum enjeksiyon hızının %10'undan az veya nominal maksimum enjeksiyon hızının %90'ından fazla değildir.

- 4. Enjeksiyon kalıplama üretimi sırasında tutma basıncı, genel olarak gerçek maksimum enjeksiyon basıncının %85'inden az olmalıdır.

- 5. Enjeksiyon kalıplama üretimi sırasındaki kapama kuvveti, geçerli modelin nominal kapama kuvvetinin %90'ından az olmalıdır.

- 6. Enjeksiyon kalıplama üretim sürecinde, ürün ve meme malzemesi kolay ve güvenli bir şekilde çıkarılmalıdır (süre genellikle 2 saniyeyi geçmez).

- 7. Uçlu kalıplar için, uçların montajı kolaydır ve üretim sırasında uçlar güvenilir bir şekilde sabitlenir.

Ambalaj ve Nakliye

- 1. Kalıp boşluğu temizlenmeli ve pas önleyici yağ ile püskürtülmelidir.

- 2. Kayar parçalar yağlama yağı ile kaplanmalıdır.

- 3. Döküm burcunun girişi gres ile kapatılmalıdır.

- 4. Kalıpta bir sıkıştırma parçası bulunmalıdır ve özellikler tasarım gereksinimlerini karşılamalıdır.

- 5. Yedek parçalar ve aşınan parçalar, ayrıntılı bir liste ve tedarikçinin adı ile birlikte eksiksiz olmalıdır.

- 6. Kalıp suyu, sıvı, gaz ve elektrik giriş ve çıkışına yabancı maddelerin girmesini engelleyecek sızdırmazlık önlemleri alınmalıdır.

- 7. Müşterinin isteğine göre kalıbın dış yüzeyine boya püskürtün.

- 8. Kalıplar neme dayanıklı, su geçirmez ve çarpışma önleyici ambalajlarla paketlenmeli ve müşterilerin gereksinimlerine göre gereksinimleri vardır.

- 9. Kalıp ürün çizimleri, yapı çizimleri, soğutma ve ısıtma sistemi çizimleri, sıcak yolluk çizimleri, yedek parça ve kalıp malzemesi tedarikçi detayları, çalıştırma talimatları, kalıp test raporu, fabrika muayene sertifikası ve elektronik belgeler eksiksiz olmalıdır.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Kalıp Kabulü İçin En Eksiksiz Standartlar

Minghe Döküm Şirketi, kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya kendini adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı