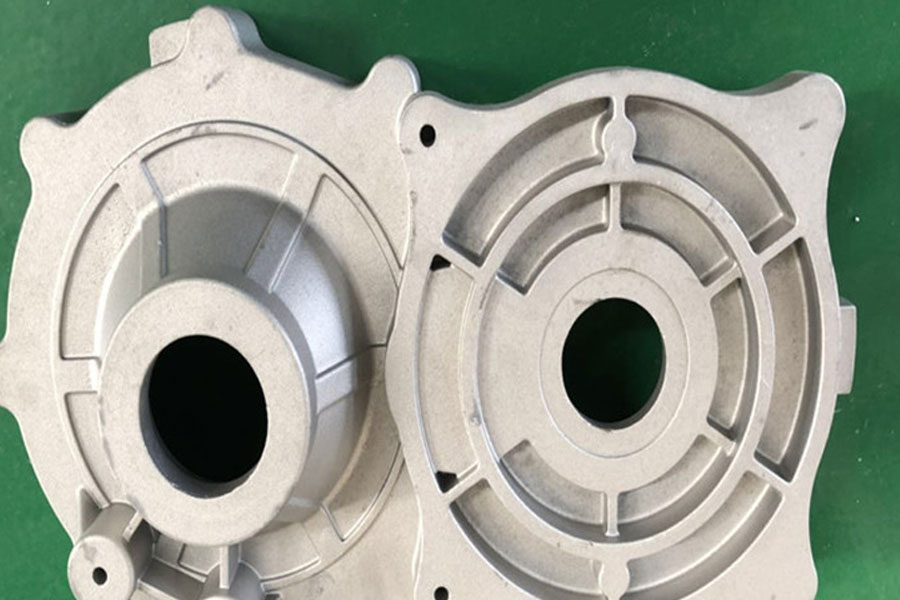

Pres Döküm Kalıp Yolluk Sistemi Araştırması

Döküm, demir dışı metal şekillendirme için önemli araçlardan biridir. Kalıp döküm işlemi sırasında, boşluktaki erimiş metalin farklı akış durumları nedeniyle, soğuk bariyerler, desenler, gözenekler ve segregasyon gibi istenmeyen olaylar meydana gelebilir. Bu istenmeyen olayları önlemek için, boşluktaki erimiş metal akışını kontrol etmek oldukça gereklidir. Boşluktaki erimiş metal akışını kontrol etmenin anahtarı, kalıp döküm kalıp geçit sisteminin araştırılması ve tasarımında yatmaktadır.

Döküm Kalıplarının Üretim Süreci

CAD/CAE/CAM/CAT süreci döküm kalıp yapımı.

Döküm Kalıp Döküm Sisteminin Tasarımı

Döküm döküm yolluk sisteminin araştırmasında, kapı konumu ve şekli, çözümün akış durumunu ve doldurma yönünü kontrol etmek için önemli faktörlerdir. İlk olarak, kapının konumuna ve rayın şekline odaklanın, kapıyı, rayı, cüruf torbasını, taşma oluğunu ve egzoz kanalını tasarlayın; ardından kavite içindeki solüsyon akışını analiz etmek için CAE yazılımını kullanın. İç rayın ve iç kapının konumu ve boyutu, doldurma yöntemi üzerinde belirleyici bir etkiye sahiptir.

İç Kapının Tasarımı

Kapıyı bitmiş ürüne yerleştirirken, genellikle aşağıdaki prosedüre göre gerçekleştirilir:

- Kapı kesit alanı hesaplama formülü: A=U/(vt): ürün hacmi (cIn.):A: Kapı kesit alanı (cm2)/v: Kapı alüminyum çözelti hızı (cm/s)/T: Doldurma zamanlar)

- İç kapının kesit alanını hesaplayın.

- İç kapının kesit alanına göre, kapı şeklini ayarlayın ve ardından kapı konumunu ayarlayın ve başlangıçta akış oluğunun ve cüruf torbasının konumunu tasarlayın.

- Farklı kapı şemaları yapın (genellikle iç koşucu kesit alanını önce küçültün ve testten sonra gerektiğinde genişletin) ve 3D veri yapın.

- Üretilen 3B verilere dayalı olarak CAE analizi (yani akış analizi) gerçekleştirin.

- Analiz sonuçlarını değerlendirin.

- Değerlendirmeden sonra olumsuz olaylar varsa, plan iyileştirilmeli ve ardından daha tatmin edici bir plan elde edilene kadar CAE analizi yapılmalıdır.

Sprue Ve Egzoz Sistemi Tasarımı

İç kapı, erimiş metalin boşlukta en iyi şekilde aktığı, egzozun doldurulduğu ve boşluğun tüm köşelerinin erimiş metal ile doldurulabileceği bir konuma ayarlanmalıdır. Mümkün olduğunda bir iç kapı kullanın. Birden fazla dahili kapıya ihtiyaç duyulursa, erimiş metal akışının birbirine karışmamasına veya dağılmadan (yani metal akışının bir yönde akmasına rehberlik ederek) boşlukta buluşmamasına dikkat edilmelidir. boşluk girdabında erimiş metal.

boyutu ne zaman kalıp döküm büyüktür, bazen koşucunun gerekli kesit alanını sadece bir koşucudan elde etmek imkansızdır, bu nedenle birden fazla koşucu kullanılmalıdır. Bununla birlikte, iç rayın ayarının, boşluktaki erimiş metal birleştiğinde girdap akımlarını önlemek için erimiş metalin yalnızca bir yönde akacak şekilde yönlendirilmesini sağlaması gerektiğine dikkat edilmelidir.

Erimiş metal akışı, erimiş metalin kalıp dökümün kalın duvarlı kısmına ulaşabilmesi için boşlukta mümkün olduğunca az dönmelidir.

Erimiş metal akışı mümkün olduğunca kısa ve düzgün olmalıdır.

Gaz sürüklenmesini azaltmak için iç kızağın kesit alanı, iç kızağa doğru kademeli olarak azaltılır, bu da dökümün kompaktlığını geliştirmek için faydalıdır. Keskin dönüşlerden ve akış etkisinden mümkün olduğunca kaçınmak için akış işlemi sırasında iç koşucu düzgün bir şekilde değiştirilmelidir.

Birden fazla boşluk olduğunda, yolluk kesit alanı, her boşluğun hacim oranına göre bölümler halinde azaltılmalıdır.

Boşluktaki hava ve yağlayıcının uçucu gazı, akan erimiş metal tarafından egzoz oluğuna itilmeli ve ardından boşluktan egzoz oluğundan kaçmalıdır. Özellikle erimiş metal akışı, gazı kör delikte bırakmamalı ve egzoz oluğunu zamanından önce tıkamamalıdır.

Metal akışı, zayıf ısı dağılımı üzerinde bir termal şok oluşturmamalıdır. Nervürlü pres dökümlerde metal mümkün olduğunca nervürler yönünde akmalıdır.

Erimiş metalin kolayca zarar gören kalıp parçalarını ve maçaları doğrudan yıkamasından kaçınılmalıdır. Kaçınılmaz olduğunda, termal şoku önlemek için yolluk üzerinde bir izolasyon bölgesi ayarlanmalıdır.

Genel olarak, iç ray ne kadar geniş ve kalınsa, düzgün olmayan akış riski o kadar fazladır. Aynı zamanda aşırı kalın kapılar kullanmamaya çalışın; kapıları keserken deformasyondan kaçının.

Boşluk Egzozu

Taşma oluğu, döküm sırasında başlangıçta püskürtülen erimiş metali çıkarmak ve kalıbın sıcaklığını tutarlı hale getirmek için kullanılır. Sıvı akış oluğu, kalıbın gaz içermesinin kolay olduğu konuma ayarlanır ve erimiş metalin akış durumunu iyileştirmek ve iyi bir döküm yüzeyi elde etmek için erimiş metali boşluğun tüm köşelerine yönlendirmek için egzoz gazı için kullanılır. . Egzoz oluğu, taşma oluğu ve cüruf torbasının önüne veya doğrudan boşluğa bağlanır.

Egzoz yuvasının toplam kesit alanı, iç kızağın kesit alanına kabaca eşdeğer olmalıdır.

Egzoz oluğunun ayırma yüzeyindeki konumu, boşluktaki erimiş metalin akış durumuna göre belirlenir. Egzoz oluğunun "düz değil", erimiş metalin püskürmesini ve insanlara zarar vermesini önlemek için "kavisli" olması en iyisidir. Ayırma yüzeyindeki egzoz oluğunun derinliği genellikle 0.05 mm-0.15 mm'dir; boşluktaki egzoz oluğunun derinliği genellikle 0.3 mm ~ 0.5 mm'dir; kalıbın kenarındaki egzoz oluğunun derinliği genellikle 0.1 mm ~ 0.15 mm'dir; Egzoz yuvasının genişliği genellikle 5 mm ~ 20 mm'dir.

Ejektör pimi ve itme çubuğu arasındaki egzoz boşluğu, genellikle 0.01 mm-0.02 mm'de kontrol edilen veya çapak oluşmayıncaya kadar büyütülen boşluğun egzozu için çok önemlidir.

Sabit çekirdekli egzoz da etkili bir egzoz yöntemidir. Genellikle, çekirdeğin çevresinde 0.05 mm-0.08 mm'lik bir boşluk kontrol edilir, böylece çekirdek konumlandırma boynu, 1 mm-2 mm'lik bir egzoz yuvası genişliği ve kalınlığı ile açılır ve boşluktaki gaz, çekirdeğin dışına açılır. boyun boyunca egzoz yuvası. Boşluğun altından boşaltılır. Egzoz yuvasının pürüzlülüğü ihmal edilmemelidir. Kullanım sırasında kire yapışan ve egzozu etkileyecek boya tarafından bloke edilmemesi için yüksek derecede pürüzsüzlük sağlamalıdır.

Akış Analizi Değerlendirmesi ve Karşı Önlemler

Kalıp tasarım sürecinde metal akışının mümkün olduğunca tek yönde akmasına izin verilmelidir. Akış analiz edildikten sonra, boşlukta girdap akımları bulunduğunda, girdap akımı durumunu ortadan kaldırmak için iç kapı boşluk açısı veya boyutu değiştirilmelidir.

Erimiş metal buluştuğunda, akışı durdurmadan önce erimiş metalin belirli bir mesafe boyunca akmaya devam etmesine izin verin; bu nedenle, aşırı soğutulmuş erimiş metal ve hava bileşiklerinin taşma oluğuna ve cüruf torbasına akmasına izin vermek için kavitenin dışına bir taşma oluğu ve bir cüruf torbası eklenmelidir; sonraki erimiş metalin temiz ve oda sıcaklığında olmasına izin verin.

Farklı parçaların doldurma hızı farklı olduğunda, temelde aynı doldurma hızı hedefine ulaşmak için iç kapağın kalınlığı veya genişliği ayarlanmalıdır (gerekirse kademeli olarak artırın), ancak iç koşucu o kadar genişletilerek elde edilmelidir. olabildiğince.

Akış analizinden sonra doldurma gecikmeli kısmı bulunur ve bir iç yolluk da eklenebilir. İnce duvarlı pres döküm parçalar için, pres döküm için daha kısa bir doldurma süresi seçilmelidir; bu nedenle daha iyi bir yüzey kalitesi elde etmek için iç rayın kesit alanı artırılarak doldurma süresi azaltılmalıdır.

Yüksek kompaktlık gerektiren kalın duvarlı dökümler için etkili havalandırma sağlamak gereklidir. Kalıp döküm için orta doldurma süresi kullanılmalıdır. Bu nedenle, ilgili doldurma süresini elde etmek ve daha iyi yüzey kalitesi ve iç kalite elde etmek için iç rayın enine kesiti ayarlanmalıdır.

Kısacası, kalıp döküm tasarımı sürecinde, istenmeyen birçok olaydan kaçınmaya dikkat edilmelidir. CAE analiz yöntemlerinin mevcut olduğu günümüz çağında bile, yolluk tasarımının ilk aşamasında, özetlenen deneyim ilk olarak yolluk sisteminde dikkate alınır, organik olarak birleştirilir, analiz edilir, geliştirilir ve yükseltilir; çabanın yarısı.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:Pres Döküm Kalıp Yolluk Sistemi Araştırması

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı