MAGMASOFT'a Dayalı ETC Gaz Kelebeği Alüminyum Kabuk Dökümünün Pres Döküm Planının Optimizasyonu ve Uygulanması

Son yıllarda, küresel ekonominin gelişmesiyle birlikte, otomotiv alüminyum alaşımlı parçalara olan talebin, döküm endüstrisinin genel gelişme beklentileri üzerinde büyük etkisi var. Artan şiddetli endüstri rekabeti ve yeni ürün geliştirme döngülerinin sürekli kısalması karşısında, Müşteri gereksinimlerini kısa sürede karşılayan kaliteli ürünlerin teslimi, döküm işletmelerinin gelişimi için yeni bir yön olacaktır; Bu makale, ETC gaz kelebeği alüminyum kabuk dökümlerinin erken aşamasında farklı döküm şemaları ve çeşitli proses parametrelerinin simülasyon analizini ve karşılaştırmasını gerçekleştirmek için MAGMASOFT'un DOE işlevini kullanır. Ve optimizasyon, en iyi çözümü seçmek, böylece geliştirme döngüsünü azaltmak ve ürünün tek seferlik deneme başarısının ve sorunsuz seri üretim ve teslimatın sağlanması.

Kötüleşen küresel iklim krizi ve giderek artan şiddetli enerji tasarrufu, emisyon azaltma ve kirliliği azaltma eğilimi karşısında, otomotiv endüstrisi de enerji tasarrufu, emisyon azaltma ve zeka yönünde gelişmeye devam edecek; ve elektronik gaz kelebeği sistemi bu ortamda doğmuştur (kısaca ETC için Elektronik Gaz Kelebeği Kontrol Sistemi), mevcut otomobil motor sisteminin vazgeçilmez ve önemli bir parçasıdır. Aracın en iyi gücünü ve yakıtını sağlamak için motorun emme hava akışını kontrol ederek motorun çalışma koşullarını belirler. Emisyon gereksinimlerini daha fazla kontrol etmek için ekonomiktir. Gelişmiş araç kontrol ve güvenlik sistemlerinin kilit teknolojilerinden biri olan elektronik gaz kelebeğinin, diğer gelişmiş araç kontrol teknolojileri gibi kesinlikle iyi uygulama beklentilerine sahip olacağı öngörülebilir.

Elektronik gaz kelebeği sisteminin en önemli bileşenlerinden biri olan ETC gaz kelebeği alüminyum kabuk dökümleri, sistemin fizibilitesini ve kararlılığını kesinlikle etkileyecektir; bu nedenle, gereksinimleri karşılayan ETC gaz kelebeği alüminyum dökümlerinin üretimi son derece önemlidir. Bu yazıda, MAGMASOFT'un DOE fonksiyonu yardımıyla, ETC gaz kelebeği alüminyum kasa dökümlerinin erken safhalarında, farklı döküm şemaları ve çeşitli proses parametresi simülasyon analizleri karşılaştırmaları ve optimizasyonları yapılarak en iyi şemanın seçilmesi için optimizasyonlar yapılarak geliştirme azaltılmıştır. döngü ve bu ürünü bir kez garanti etmek Deneme modelinin başarısı ve sorunsuz seri üretim ve teslimat.

1 Ürün yapısı analizi ve teknik gereksinimler

Bu yazıda incelenen ETC gaz kelebeği alüminyum kabuk dökümünün pres döküm malzeme kalitesi AlSi12Cu1Fe'dir ve maksimum anahat boyutu 111mm*109mm*84mm'dir. Bu dökümün ortalama kalınlığı 4 mm ve maksimum et kalınlığındaki kalınlık 13 mm'dir. Ürünün genel yapısı daha karmaşıktır. , Erimiş alüminyumun düzenli bir şekilde doldurulmasına elverişli olmayan birçok izole yüksek nervür vardır; bazı konumların duvar kalınlığı büyük ölçüde farklılık gösterir ve ince duvarlı alan önce katı bir duruma katılaşır, bu da erimiş alaşımı birçok parçaya bölmeye eşdeğerdir. Küçük kapalı alan, kalın duvarda izole edilmiş bir sıvı faz alanı oluşturur. Bu izole edilmiş sıvı faz alanlarındaki erimiş metal katılaşması ve büzülme işlemi tamamlanamadığında, içeride büzülme boşlukları ve gözeneklilik sorunu kaçınılmaz olarak ortaya çıkacaktır.

ETC gaz kelebeği alüminyum kabuk dökümlerinin karmaşık çalışma ortamı nedeniyle, dökümlerin yüzey kalitesini güçlendirmek ve korozyon direncini artırmak için bilyeli kumlama gereklidir; ürünün eşleşen kurulum konumu daha yüksek geometrik ve boyutsal tolerans gereksinimlerine sahiptir; 3bar'lık sızıntı test basıncındaki sızıntı hacminin 3cc/dk'dan az veya buna eşit olduğundan ve ürünün yerel alanındaki büzülme deliğinin çapının 0.7 mm'yi aşmasına izin verilmediğinden emin olun, toplam sayı 5'i geçmemeli, boşluk 10 mm'den az olmamalı ve toplam alanın %10'unu geçmemelidir. ; Bu nedenle, bu basınçlı döküm için, dökümün iç kalitesinin müşterinin kabul standardını karşılayabilmesini sağlamak için çok yüksek döküm prosesi tasarım gereksinimleri gereklidir;

2 Ürün kalıp döküm şeması ve proses parametre tasarımı

2.1 Ürün kalıp döküm şeması tasarımı

Döküm üretim teknolojisindeki son derece önemli döküm kapısı tasarım bağlantısı, döküm parçalarının kalitesini, döküm üretim verimliliğini, kalıp ömrünü, döküm parçalarının düzeltilmesini ve temizlenmesini, döküm alaşımlarının yeniden eritilme oranını belirler. ve döküm makinelerinin güç verimliliği. Geniş kapsamlı bir etkiye sahiptir; bu nedenle, makul kapı konumu tasarımı, kapı kalınlığı ve boyutu ve kapı miktarı, kaliteli döküm kalitesini sağlamak için anahtarlardır; ürün yapısı özellikleri ve süreç tasarım deneyiminin analizinden, ETC gaz kelebeği alüminyum muhafazası Besleme girişinin tasarımına uygun dökümler için üç konum vardır; bu nedenle, bu makale üç farklı kalıp döküm döküm şeması tasarlayacaktır. Teorik doldurma yolundan ve akış mesafesinden, farklı dökme şemaları farklı doldurma etkileri üretecektir, bu nedenle MAGMA simülasyon yazılımı sonuçlarına dayandırılmaları gerekir, doğrulama için karşılaştırılır ve analiz edilir;

2.1.1 Döküm planı tek tasarım

Şekilde gösterildiği gibi, birinci dökme şemasındaki kapak sayısı, sırasıyla motor montaj pozisyonunun yan duvar bölgesinde ve valf plakası montaj pozisyonunda tasarlanan çift sıralı olarak tasarlanmıştır. 60 mm çapında enjeksiyon zımbası seçilir ve enjeksiyon hızı oranı 1:14'tür; Bu dökme düzeninin avantajı, erimiş metal akışının nispeten kısa olmasıdır, bu da doldurma işlemi sırasında sıcaklık düşürme değeri üzerinde çok az etkiye sahiptir; üç akış kanalının tasarımı, daha sonraki üretim sürecini azaltmaya yardımcı olan, basıncın iletilmesine ve erimiş metalin beslenmesine elverişlidir Büzülme kusurları riskinin belirli bir olumlu etkisi vardır; dezavantajı ise ürün sınıflandırması ve yapı nedenlerinden dolayı yollukların belirli basamaklar ve ince duvarlı alanlar ile tasarlanmasıdır. Bu pozisyonlar, daha sonraki doldurma işlemi sırasında gazın sarılmasına eğilimlidir. Ek olarak, bu ürünün motor kurulum pozisyonu işlenmez ve kapı tasarımı, iç duvar çekirdeğini ve kapı pozisyonundaki sıcaklığı doğrudan yıkamak kolaydır. Daha yüksek, motor kurulum konumunda kalıp kusurlarına ve erozyona neden olmak kolaydır; ve kapı konumu işlenmez, bu da sonraki dökümlerin düzeltilmesi ve temizlenmesi üzerinde belirli bir olumsuz etkiye sahiptir;

2.1.2 İkinci dökme şemasının tasarımı

Şekilde görüldüğü gibi ikinci döküm şemasındaki kapak sayısı bir olacak şekilde tasarlanmış olup, pozisyon vana plakası montaj pozisyonunun yan dairesel delik bölgesinde tasarlanmıştır. 60 mm çapında enjeksiyon zımbası seçilir ve enjeksiyon hızı oranı 1:30'dur; bu dökme Çözümün avantajı, yolluğun, erimiş metalin doldurulması için faydalı olan ve doldurma işlemi sırasında gazın sarılması olgusunu azaltan ve gazın neden olduğu kusurları azaltan nispeten yumuşak bir geçiş ile tasarlanabilmesidir. koşucu tarafından getirilen; kapı, işleme yüzeyinin konumunda tasarlanmıştır. Kalıp dökümlerinin kırpılması ve temizlenmesi iş yükünü azaltın ve üretim maliyetlerini azaltın; tek zincirli geçit, birden fazla erimiş metal dizisinin boşluğa girmesini ve girdap, sürüklenme ve oksidasyona neden olmasını önleyebilir. Dezavantajı, kapının uzak ucunda olmasıdır. Sıcak nokta konumunun besleme etkisi temel olarak eksiktir ve diğer yardımcı besleme şemalarının dikkate alınması gerekir; ve erimiş metal akışı nispeten uzundur, bu da doldurma işlemi sırasında erimiş metal sıcaklığı üzerinde belirli bir olumsuz etkiye sahiptir ve yerel konumlarda soğuk malzeme kusurları meydana gelebilir. ;

2.1.3 Üçüncü dökme şemasının tasarımı

Şekilde görüldüğü gibi, dökme şemasındaki üç kapı sayısı bir olacak şekilde tasarlanmış ve konum, valf plakası montaj pozisyonunun yan dairesel delik alanında ayarlanmıştır. 60 mm çapında enjeksiyon zımbası seçilir ve enjeksiyon hızı oranı 1:30'dur; Kapının avantajı, kapının, döküm makinesinin kırpma ve temizleme iş yükünü azaltabilen ve üretim maliyetini azaltabilen işleme yüzeyi konumunda tasarlanmasıdır. Kapı, erimiş alüminyumun doldurma vuruşunu ve erimiş alüminyumun sıcaklık kaybını azaltabilen doğrusal bir doldurma stiliyle tasarlanmıştır. Miktar azaltılır; zımba ve kapı arasındaki mesafe kısadır, bu da zımba basıncının etkili bir şekilde iletilmesini sağlayabilir; dezavantajı, sonraki üretim ayarlama parametrelerinin esnekliğinin zayıf olması ve döküm parametreleri ayarlanarak ürün kalitesinin iyileştirilememesidir.

2.2 Ürün proses parametre tasarımı

ETC gaz kelebeği alüminyum kabuk dökümlerinin yapısal analizi ve kalite gereksinimlerine göre, bu ürün 350T döküm makinesi, bir kalıp ve bir boşluk tasarımı kullanır ve yeterli besleme verimliliğini sağlamak ve büzülme kusurlarının görünümünü azaltmak için döküm basıncı 100MPa'ya ayarlanır. sonraki dönemde. ; Dökme sıcaklığı 660-680 ℃ olacak şekilde tasarlanmıştır ve hareketli ve sabit kalıp maçaları önceden 180-200 ℃'ye ısıtılır; doldurma sırasında düşük hız 0.25m/sn, yüksek hız 3m/sn olarak ayarlanır ve yüksek hızlı anahtarlama noktaları sırasıyla 340mm ve 350mm'de test edilir. Konum, erimiş metalin en kararlı dolum durumunu ve en az girdap akımı ve sürüklenme olgusunu belirlemek için kullanılır; aynı zamanda, kalıbın iyi bir termal dengesini sağlamak için hat soğutma ve nokta soğutma sıcaklık kontrol sistemi kullanılır;

3. Tek tıklamayla içe aktarmanın sayısal simülasyonu ve karşılaştırmalı analizi

Dökümün dolum ve katılaşma prosesi kontrolü, basınçlı dökümün kalitesi üzerinde belirleyici bir etkiye sahiptir, ancak bu iki işlem üretim sürecinde kapalı ve görünmez bir boşlukta tamamlandığından, doğrudan veya dolaylı olarak gözlemlenmesi ve analiz edilmesi mümkün değildir, bu nedenle önceki değer Simülasyon özellikle önemlidir; MAG kodu DOE işlevini kullanarak, yukarıdaki üç enjeksiyon şemasının tek tıklamayla içe aktarılması ve iki test yüksek hızlı anahtarlama konumu, birden fazla şemanın bir kerelik hesaplanması, kusur yerinin en hızlı tahmini ve iyileştirme için en iyi Planı bulun ürünlerin iç kalitesi, geliştirme döngülerini azaltır ve üretim maliyetlerini düşürür.

3.1 Dolum işleminin simülasyonu ve analizi

Şekil 3'te gösterildiği gibi, resmin ilk satırının simülasyon sonucu doldurma süresidir. İlk üç şemanın yüksek hızlı anahtarlama konumu 340 mm'dir ve doldurma süresi kısadır. Son üç şemanın yüksek hızlı anahtarlama konumu 350 mm'dir ve doldurma süresi uzundur. Parlak renk konumu, üç enjeksiyon şemasının son doldurma konumudur;

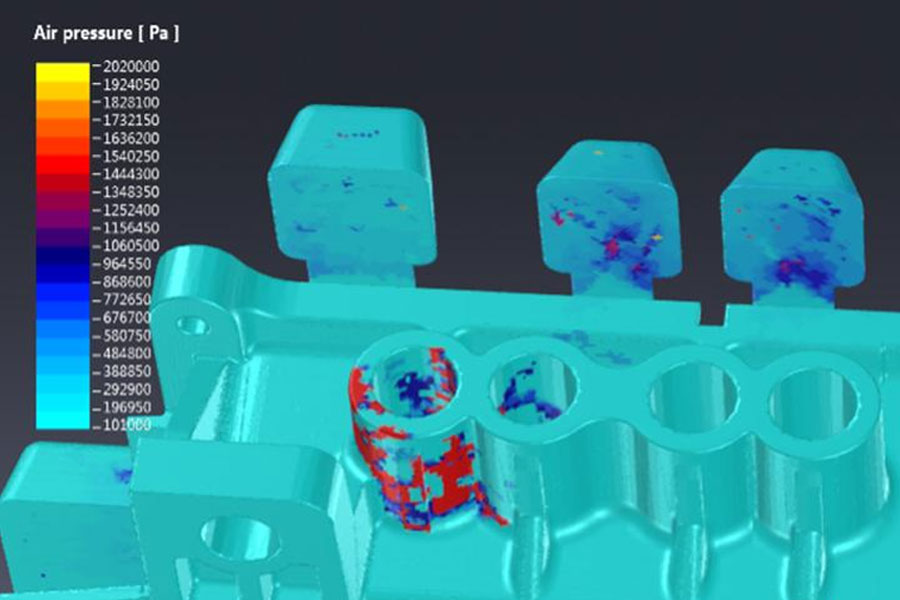

Resmin ikinci satırının sonucu maksimum hava basıncı sonucudur. Simülasyon sonucunun parlak rengi, yüksek hava basıncı konumudur ve stoma riski yüksektir. Karşılaştırma yoluyla, Şema 2 ve Şema 5'in hava basıncı değerinin nispeten düşük olduğu ve stoma riskinin nispeten küçük olduğu bulunmuştur;

Resmin üçüncü sırasının sonucu, doldurma hacminin sonucudur. Simülasyon sonucu, parlak konumda yüksek hava içeriğine ve yüksek sızıntı riskine sahiptir. Karşılaştırma yoluyla, planın ikinci ve beşinci ciltlerinin değerinin nispeten düşük olduğu ve sızıntı riskinin nispeten küçük olduğu bulunmuştur;

Doldurma işleminin simülasyon sonuçlarının kapsamlı analizi, ikinci ve beşinci seçeneklerin hava basıncının ve sürüklenmesinin nispeten düşük olduğunu ve ikinci yüksek hızlı anahtarlama pozisyonunun ileri olduğunu ve doldurma süresinin kısa olduğunu, dolayısıyla genel şekillendirilebilirliğin olduğunu göstermektedir. iyi.

3.2 Katılaşma sürecinin simülasyonu ve analizi

Şekil 4'te gösterildiği gibi, resmin ilk satırının sonucu donma sıcaklığı alanıdır. Simülasyon sonuçları, şema 3 ve şema 6'nın iç kapısının katılaşma süresinin en uzun olduğunu ve basınç besleme süresinin en uzun olduğunu göstermektedir; şema 1 ve şema 4 ikincisidir ve basınç besleme süresi ortadır; şema 2 ve şema 5'in iç kapısının katılaşma süresi Basınç beslemesi için en kısa ve en kısa süre;

İkinci sıranın sonucu, sıcak bağlantının etkin besleme süresidir ve simülasyon sonucunun parlak rengi, ürün yapısının nispeten kalın olduğu ve nihayet katılaştığı konum olan ürünün sıcak bağlantısının konumudur. Program 1, 2, 4 ve 5'in yerleri temelde aynıdır. Şema 3 ve Şema 6, nispeten kalın iç kapılara sahiptir, bu nedenle, iç kapıdaki iki sıcak nokta birbirine bağlanırsa, sıcak noktalar artacaktır;

Üçüncü sıranın sonucu, büzülme sonucudur. Basınç beslemesi nedeniyle, şema 3 ve şema 6'nın büzülme durumu en küçüktür ve diğer dört şemanın büzülmesi temelde aynıdır. Karşılaştırıldığında, şema 2 ve şema 5, bazıları nispeten küçüktür.

Katılaşma sürecinin simülasyon sonuçlarının analizine dayanarak, şema 3 ve şema 6'nın büzülme boşluğu en küçüktür, ancak iç kapaktaki sıcak bağlantı en büyüktür ve şemanın ısı eklemi ve büzülme sonuçları 2 ve şema 5 nispeten daha iyidir.

4. Üretim doğrulaması

Kapsamlı simülasyon analizi, üretim için ikinci döküm yöntemi kullanılır. Şekil 5, ETC gaz kelebeği alüminyum kasa dökümlerinin üretim resmini göstermektedir; ürün denetimi ve X-ray denetimi yoluyla, dökümlerde müşterinin kalite gereksinimlerini aşan gözenekler ve büzülme kusurları görülmedi; Ayrıca yan sızıntı gereksinimlerini de geçti, sızıntı olmadı; dökümün yüzeyi parlaktı, soğuk malzemede bariz bir kusur yoktu ve yetersiz döküm ortaya çıktı, genel etki müşterinin kalite kontrol gereksinimlerini tam olarak karşıladı ve pürüzsüz seri üretim.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:MAGMASOFT'a Dayalı ETC Gaz Kelebeği Alüminyum Kabuk Dökümünün Pres Döküm Planının Optimizasyonu ve Uygulanması

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı