Dökümhanelerde On Çeşit Döküm İşlemleri

Döküm Sınıflandırması

- Kum döküm

- Yatırım dökümleri

- döküm

- Düşük basınçlı döküm

- Savurma döküm

- Yerçekimi Döküm

- Vakumlu döküm

- Dökümü sıkıştır

- Kayıp köpük döküm

- Sürekli döküm

1.Kum Döküm

Kum dökümü: Kumda döküm yapmak için bir döküm yöntemi. Çelik, demir ve çoğu demir dışı alaşımlı dökümler kum döküm yöntemleri ile elde edilebilir.

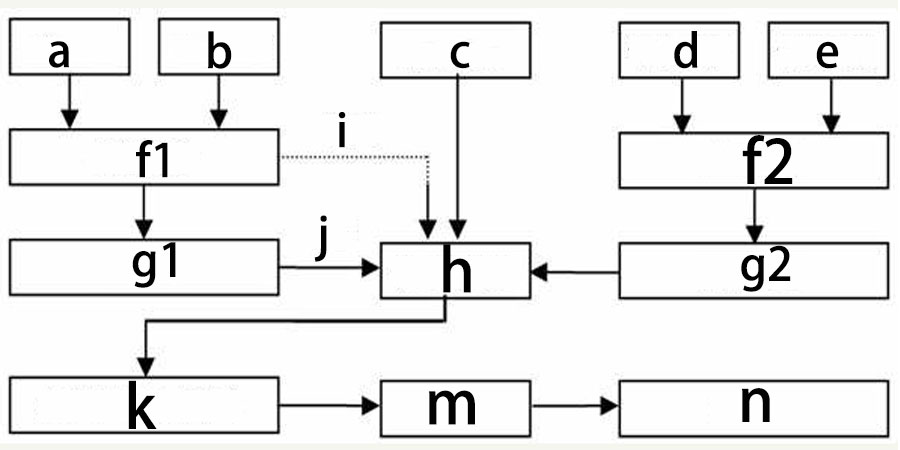

Süreç akışı:

- a: İmalat Kalıp Örneği

- b: Kalıp Kumunun Hazırlanması

- c: eritilmiş metal

- d: Maça Kumu İmalatı

- e: Çekirdek Kutusu İmalatı

- ben: Islak Tip

- j: Kuru Tip

- f1: Kum Üretimi

- g1: Kurutma Kumu

- f2: Kum Çekirdek İmalatı

- g2: Kurutma Kum Çekirdek

- h: Kalıp Kalıp Olarak Oluşturulur

- k: Dökümü Kalıptan Çıkarın

- m: Temizlemek

- n: Muayene Parçaları

Teknik özellikler:

- Karmaşık şekillere sahip, özellikle karmaşık iç boşluklara sahip boşluklar yapmak için uygundur;

- Geniş uyarlanabilirlik ve düşük maliyet;

- Dökme demir gibi plastisitesi zayıf olan bazı malzemeler için kum döküm, parçalarını veya boşluklarını üretmek için tek şekillendirme işlemidir.

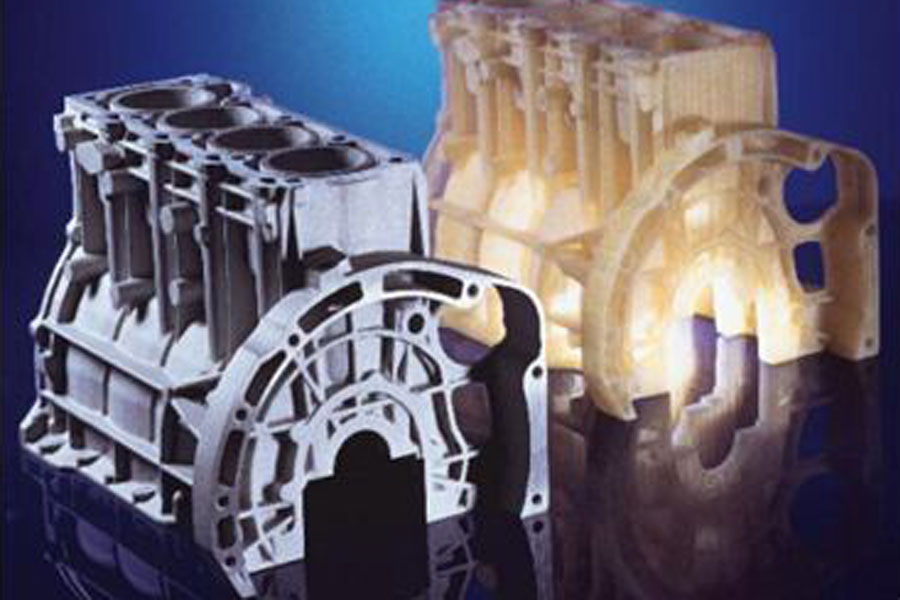

- Uygulama: otomobil motoru silindir bloğu, silindir kapağı, krank mili ve diğer dökümler

2.Yatırım Dökümü

Hassas döküm: genellikle eriyebilir malzemelerden bir modelin yapılması, bir kabuk oluşturmak için modelin yüzeyini birkaç kat refrakter malzeme ile kaplamak ve daha sonra ayırma yüzeyi olmayan bir kalıp elde etmek için kalıbı kabuktan eritmek anlamına gelir. Yüksek sıcaklıkta pişirme işleminden sonra, kumla doldurulabilir ve dökülebilir. Genellikle "kayıp mum dökümü" olarak anılır.

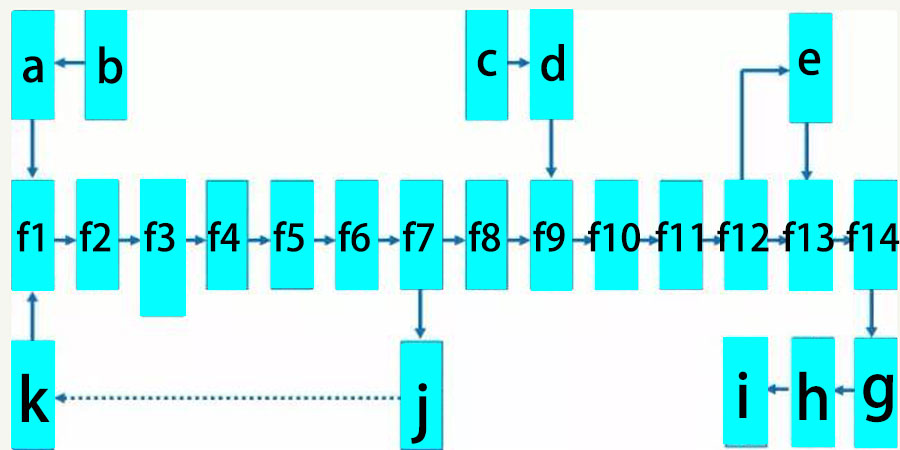

- a: Kalıp Yapımı

- b: Döküm Şeması

- c: Eritme

- d: Bileşen Analizi

- e: Turşu Pasivasyonu

- f1: Balmumu Enjeksiyonu

- f2: Balmumu Modeli

- f3: Kaynak Dökme Yükseltici

- f4: Asılı Boya

- f5: Gevşek Kum

- f6: Sertleştirme

- f7: mum alma

- f8: Kalıp Kabuk Pişirme

- f9: Döküm

- f10: Bombardıman

- f11: Temizleme

- f12: Isıl İşlem

- f13: Muayene

- f14: Depolama

- g: CNC İşleme

- h: Parça Muayenesi

- ben: depolama

- j: Geri Dönüştürülmüş Balmumu

- k: balmumu

Proses özellikleri

avantajı:

- Yüksek boyutsal doğruluk ve geometrik doğruluk;

- Yüksek yüzey pürüzlülüğü;

- Karmaşık dökümler yapabilir ve döküm alaşımı sınırlı değildir.

Dezavantajları: karmaşık prosedürler ve yüksek maliyet

Uygulama: Karmaşık şekillere, yüksek hassasiyet gereksinimlerine veya türbin motor kanatları gibi diğer işleme zorluklarına sahip küçük parçaların üretimi için uygundur.

3.Kalıp Döküm

Döküm: Erimiş metali yüksek hızda hassas bir metal kalıp boşluğuna bastırmak için yüksek basınç kullanır. Erimiş metal, bir döküm oluşturmak için basınç altında soğutulur ve katılaştırılır.

Döküm Süreci:

- Kalıbı temizleyin

- Sprey boya

- sıkma

- dökme

- katılaşma

- Kalıp

- Çıkarmak

- Dökümü çıkar

Proses özellikleri

avantajı:

- Metal sıvı, döküm sırasında yüksek basınç taşır ve akış hızı hızlıdır.

- Ürün kalitesi iyidir, boyut sabittir ve değiştirilebilirlik iyidir;

- Üretim verimliliği yüksektir ve kalıp döküm kalıbı birçok kez kullanılır;

- İyi ekonomik faydaları olan seri üretime uygundur.

Dezavantajları:

- Dökümler küçük gözeneklere ve büzülme gözenekliliğine eğilimlidir.

- Basınçlı dökümler düşük plastisiteye sahiptir ve darbe yükü ve titreşim altında çalışmaya uygun değildir;

- Yüksek erime noktalı alaşım kalıp döküm olduğunda, kalıp ömrü düşüktür, bu da kalıp döküm üretiminin genişlemesini etkiler.

Uygulama: Dökümler ilk olarak otomobil endüstrisinde ve alet endüstrisinde kullanıldı ve daha sonra yavaş yavaş tarım makineleri, takım tezgahı endüstrisi, elektronik endüstrisi, savunma endüstrisi, bilgisayar, tıbbi ekipman, saatler, kameralar ve günlük donanım gibi çeşitli endüstrilere yayıldı. , vb. .

4.Düşük Basınçlı Döküm

Düşük basınçlı döküm: Kalıbı düşük basınç (0.02~0.06MPa) altında sıvı metalle doldurma ve dökümleri oluşturmak için basınç altında kristalleştirme yöntemini ifade eder.

Teknik özellikler:

- Döküm sırasındaki basınç ve hız ayarlanabilir, böylece çeşitli döküm kalıplarına (metal kalıplar, kum kalıplar vb.), çeşitli alaşımlara ve çeşitli ebatlardaki dökümlere uygulanabilir;

- Alt enjeksiyon tipi dolgu benimsenmiştir, erimiş metalin doldurulması stabildir ve gazın sıkışmasını ve duvar ve çekirdeğin aşınmasını önleyebilen ve dökümlerin kalifikasyon oranını artıran sıçrama fenomeni yoktur;

- Döküm basınç altında kristalleşir, dökümün yapısı yoğundur, anahat açıktır, yüzey pürüzsüzdür ve mekanik özellikler yüksektir, bu özellikle büyük ve ince duvarlı parçaların dökümü için avantajlıdır;

- Besleyici yükseltici atlanır ve metal kullanım oranı %90-98'e yükseltilir;

- Düşük emek yoğunluğu, iyi çalışma koşulları, basit ekipman, kolay mekanizasyon ve otomasyon.

Uygulama: Ağırlıklı olarak geleneksel ürünler (silindir kafası, tekerlek göbeği, silindir çerçevesi vb.).

5. Santrifüj Döküm

Santrifüj döküm: erimiş metalin dönen bir kalıba döküldüğü ve kalıbın katılaşması ve şekillendirilmesi için merkezkaç kuvveti etkisi altında doldurulduğu bir döküm yöntemidir.

Proses özellikleri

avantajı:

- Yolluk sisteminde ve yükseltici sistemde neredeyse hiç metal tüketimi yoktur, bu da sürecin üretim hızını artırır;

- İçi boş dökümler üretirken maça kullanmak gerekli değildir, bu nedenle uzun boru şeklindeki dökümler üretilirken metal doldurma kabiliyeti büyük ölçüde geliştirilebilir;

- Dökümler yüksek yoğunluğa, gözenek ve cüruf kalıntıları gibi az kusura ve yüksek mekanik özelliklere sahiptir;

- Namlu ve manşonlu kompozit metal dökümlerin imalatı uygundur.

Dezavantajları:

- Özel şekilli dökümlerin üretiminde kullanıldığında bazı sınırlamalar vardır;

- Dökümün iç deliğinin çapı yanlış, iç deliğin yüzeyi nispeten pürüzlü, kalitesi düşük ve işleme payı büyük;

- Dökümler, özgül ağırlık ayrımına eğilimlidir.

Uygulama:

Santrifüj döküm ilk olarak döküm boru üretiminde kullanılmıştır. Yurtiçinde ve yurtdışında, metalurji, madencilik, ulaşım, sulama ve drenaj makineleri, havacılık, ulusal savunma, otomobil ve diğer endüstrilerde çelik, demir ve demir dışı karbon alaşımlı dökümler üretmek için santrifüj döküm kullanılmıştır. Bunlar arasında savurma döküm borular, içten yanmalı motor silindir gömlekleri ve mil kovanları gibi dökümlerin üretimi en yaygın olanıdır.

6. Yerçekimi Döküm

Yerçekimi Döküm: Sıvı metalin yerçekimi etkisi altında bir metal kalıba doldurulduğu ve bir döküm elde etmek için kalıpta soğutulup katılaştırıldığı bir kalıplama yöntemini ifade eder.

Proses özellikleri

avantajı:

- Metal kalıbın ısıl iletkenliği ve ısı kapasitesi büyüktür, soğutma hızı hızlıdır, dökümün yapısı yoğundur ve mekanik özellikler kum dökümden yaklaşık %15 daha yüksektir.

- Daha yüksek boyutsal doğruluk ve daha düşük yüzey pürüzlülük değerlerine sahip dökümler elde edilebilir ve kalite kararlılığı iyidir.

- Kum maça kullanılmadığı ve nadiren kullanıldığı için çevre iyileştirilir, toz ve zararlı gazlar azaltılır ve işçilik yoğunluğu azaltılır.

Dezavantajları:

- Metal kalıbın kendisinde hava geçirgenliği yoktur ve boşluktaki havayı ve kum çekirdeği tarafından üretilen gazı elde etmek için belirli önlemler alınmalıdır;

- Metal kalıbın geri çekilmesi yoktur ve döküm katılaştığında çatlamaya eğilimlidir;

- Metal kalıp üretim döngüsü daha uzundur ve maliyeti daha yüksektir. Bu nedenle sadece seri üretimde iyi ekonomik sonuçlar gösterebilir.

Uygulama: Metal kalıp dökümü, yalnızca karmaşık şekilli alüminyum alaşımları ve magnezyum alaşımları gibi demir dışı alaşımlı dökümlerin seri üretimi için değil, aynı zamanda demir ve çelik metal döküm ve külçe üretimi için de uygundur.

7. Vakumlu Döküm

Vakumlu döküm: Basınçlı döküm işlemi sırasında gazın basınçlı döküm kalıp boşluğundan çıkarılmasıyla, basınçlı döküm parçalarındaki gözenekleri ve çözünmüş gazları ortadan kaldıran veya önemli ölçüde azaltan, böylece mekanik özellikleri ve yüzeyi iyileştiren gelişmiş bir döküm işlemidir. döküm parçaların kalitesi.

Proses özellikleri

avantajı:

- Kalıp dökümün içindeki gözenekleri ortadan kaldırın veya azaltın, kalıp dökümün mekanik özelliklerini ve yüzey kalitesini iyileştirin ve kaplama performansını iyileştirin;

- Boşluğun geri basıncını azaltmak için, daha düşük özgül basınç ve zayıf döküm özelliklerine sahip alaşımlar kullanılabilir ve daha büyük dökümlerin küçük bir makine ile kalıp dökümü yapılabilir;

- Doldurma koşulları iyileştirilir ve daha ince dökümler pres döküm yapılabilir;

Dezavantajları:

- Kalıp sızdırmazlık yapısı karmaşıktır ve imalatı ve montajı zordur, bu nedenle maliyet yüksektir;

- Vakumlu kalıp döküm yöntemi uygun olmayan şekilde kontrol edilirse, etki çok önemli değildir.

8. Sıkma Döküm

Sıkarak döküm: doğrudan parça veya boşluk elde etmek için sıvı veya yarı katı metalin yüksek basınç altında katılaştırılması, akması ve şekillendirilmesi yöntemidir. Sıvı metalin yüksek kullanım oranı, basitleştirilmiş işlem ve istikrarlı kalite avantajlarına sahiptir. Potansiyel uygulama beklentileri ile enerji tasarrufu sağlayan bir metal şekillendirme teknolojisidir.

- Doğrudan sıkarak döküm: sprey boya, döküm alaşımı, kalıbı kapat, basınç uygula, basıncı tut, basıncı bırak, kalıbı ayır, boş kalıptan çıkar, sıfırla;

- Dolaylı sıkarak döküm: sprey kaplama, kalıp sıkıştırma, besleme, doldurma, basınçlandırma, basınç tutma, basınç tahliyesi, kalıp ayırma, boş kalıptan çıkarma, sıfırlama.

Teknik özellikler:

- Gözenekler, büzülme delikleri ve büzülme gözenekliliği gibi iç kusurları ortadan kaldırabilir;

- Düşük yüzey pürüzlülüğü ve yüksek boyutsal doğruluk;

- Döküm çatlaklarının oluşmasını önleyebilir;

- Mekanizasyon ve otomasyonu gerçekleştirmek kolaydır.

Uygulama: Alüminyum alaşımı, çinko alaşımı, bakır alaşımı, sfero döküm vb. gibi çeşitli alaşım türlerini üretmek için kullanılabilir.

9.Kayıp Köpük Döküm

Kayıp köpük döküm (tam kalıp döküm olarak da bilinir): Dökümlere benzer boyut ve şekle sahip parafin mumu veya köpük modellerinin kümeler oluşturacak şekilde birleştirilmesidir. Refrakter kaplamalar fırçalanıp kurutulduktan sonra titreşim modellemesi için kuru kuvars kumuna gömülür. Kalıbın basınç altında dökülerek buharlaştırıldığı, sıvı metalin kalıbın yerini aldığı ve dökümün katılaşma ve soğuma işleminden sonra oluştuğu yeni bir döküm yöntemi türüdür.

Proses akışı: ön köpürme → köpürme → daldırma kaplama → kurutma → modelleme → dökme → dökülme → temizleme

Teknik özellikler:

- Döküm, yüksek hassasiyete sahiptir ve işlem süresini azaltan kum çekirdeği yoktur;

- Ayrılma yüzeyi yok, esnek tasarım ve yüksek derecede serbestlik;

- Temiz üretim, kirlilik yok;

- Yatırım ve üretim maliyetlerini azaltın.

Uygulama: Karmaşık yapılar, sınırsız alaşım türleri ve sınırsız üretim partileri ile çeşitli ebatlarda hassas dökümlerin üretimi için uygundur. Gri dökme demir motor kutusu, yüksek manganlı çelik dirsek vb.

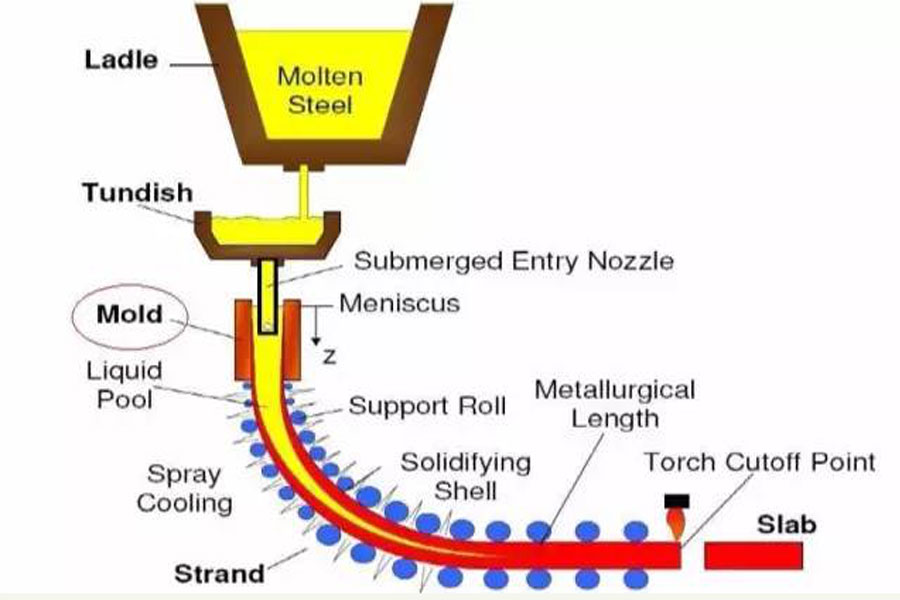

10.Sürekli Döküm

Sürekli döküm: Gelişmiş bir döküm yöntemidir. İlkesi, erimiş metali kalıp adı verilen özel bir metal kalıba sürekli olarak dökmektir. Katılaşan (kabuklu) dökümler sürekli olarak kalıptan çıkarılır. Bir ucunu dışarı çekin, herhangi bir uzunlukta veya belirli uzunlukta döküm alabilir.

Sürekli Döküm Süreci:

Teknik özellikler:

- Metalin hızlı soğuması nedeniyle kristal yoğundur, yapı homojendir ve mekanik özellikler daha iyidir;

- Metalden tasarruf edin ve verimi artırın;

- Süreç basitleştirilir ve modelleme ve diğer süreçler ortadan kaldırılır, böylece emek yoğunluğu azaltılır; gerekli üretim alanı da büyük ölçüde azalır;

- Sürekli döküm üretimi, mekanizasyon ve otomasyonu gerçekleştirmek ve üretim verimliliğini artırmak kolaydır.

Uygulama: Sürekli döküm, çelik, demir, bakır alaşımları, alüminyum alaşımları, magnezyum alaşımları ve külçeler, levhalar, kütükler, borular vb. gibi sabit kesitli diğer uzun dökümleri dökmek için kullanılabilir.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:Dökümhanelerde On Çeşit Döküm İşlemleri

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı