Sfero Döküm İçin Üç Çeşit Eritme ve Döküm Şeması

Furan reçine kumu genellikle Çin'de üretilen büyük ölçekli sfero dökümler için kalıplama malzemesi olarak kullanılır. Ağır döküm ağırlığı ve karmaşık yapısı ile tek parça olarak üretilmektedir. Dökümlerin kalitesi ve performansı konusunda yüksek gereksinimleri vardır. Bazı döküm kusurları, özellikle büzülme kusurları, genellikle ergitme işleminde ortaya çıkar. Yüksek mukavemet, yüksek uzama ve darbe değeri gereksinimleri olan QT400-18AR malzemesi başta olmak üzere dökümün hurdaya ayrılmasına ve büyük ekonomik kayıplara neden olacaktır.

Bu kadar kalın ve büyük parçaların mekanik özelliklerini sağlarken grafit yüzdürme ve büzülme kusurlarını önlemek kolay değildir. Numune deneylerinin tasarımı yoluyla, Elkem'in analitik ekipmanı, kimyasal bileşimin ve dökme sıcaklığının, grafit yüzdürme, büzülme ve 180 mm et kalınlığına sahip katı numunenin diğer kusurları üzerindeki etkilerini incelemek için kullanıldı. Daha sonra kaliteli döküm elde etmek için sfero kalın duvarlı parçaların üretimine uygulanır.

Ekipman ve malzemeler, kendi kendine kullanım için hazırlanmış yüksek saflıkta pik demir, saf düşük manganlı hurda, yüksek magnezyum küreselleştirici ajan, 75#FeSi aşılayıcı; Elkem düşük magnezyumlu küreselleştirme maddesi, aşılayıcı; 1.5 ton ara frekans ergitme fırını, 500kg küreleme torbası, 500kg tandiş. Elkem EPIC termal analizörü, karbon ve kükürt analizörü, spektrometre. Masif numune ahşap modelin boyutu 600mm×400mm×180mm olup işlem deneme üretimidir. 180mm et kalınlığı firma tarafından üretilen kalın ve büyük küresel grafitli dökme demir ürünleri kaplamak için kullanılmaktadır. Oldukça temsili. Bir yükseltici ve yolluk sistemi ile donatılmıştır ve 500 kg'lık bir dökme ağırlığı ile alttan dökmeyi benimser.

Eritme ve dökme planı, 1.5 ton ergimiş demiri eritmek için 1.5 tonluk bir eritme ara frekans fırını, her seferinde 500 kg sferoizasyon aşılaması ve 1 kutu küçük numune test parçasının dökülmesi için tasarlanmıştır. 3 fırına toplam 1 kutu test parçası dökülmüştür. Farklı eritme ve dökme şemaları aşağıdaki gibi tasarlanmıştır:

İlk şema ücret oranı:

%85 pik demir, %15 düşük manganlı çelik hurdası; kimyasal bileşim kontrolü: küreselleştirme aşılama tedavi planını benimseyin: ilk olarak, tandise 500 kg demir verilir ve % 1.3-1.5 yüksek magnezyum küreselleştirici madde, % 0.3-0.4 aşılayıcı ve aşılayıcı küreselleştirme torbasına %0.8 kaplama maddesi gömülür, ters çevrilir küreselleştirme için çanta. Küreselleştirme işlemi tamamlandıktan sonra torbanın iç yüzeyi akış aşılayıcıya dökülerek tamamen parçalanır ve ardından numune EPIC cihazı ile analiz edilir ve test edilir. %1.2 Elkem küreselleştirme maddesi, %0.8-1.0 kaplama maddesi ve %0.4 cam kırıntıları küreselleştirme torbasına gömülür ve demir doğrudan küreselleştirme torbasına boşaltılır ve aynı anda %0.5 Elkem aşılayıcı konur. Küreselleştirme tamamlandıktan sonra, yüzeye serpilen Elkem takip aşısı bir EPIC cihazı kullanılarak örneklenecek ve analiz edilecektir.

%1.2 Elkem küreselleştirme maddesi, %0.8-1.0 kaplama maddesi ve %0.4 cam kırıntıları küreselleştirme torbasına gömülür ve demir doğrudan küreselleştirme torbasına boşaltılır ve aynı anda %0.5 Elkem aşılayıcı konur. Küreselleştirme tamamlandıktan sonra, yüzeye serpilen Elkem takip aşısı bir EPIC cihazı kullanılarak örneklenecek ve analiz edilecektir.

İkinci şema ücret oranı: %65 pik demir, %35 düşük manganlı hurda; kimyasal bileşim kontrolü:

| C | Si | Mn | P | S | Cu | |

| İlk fırın | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Küreselleştirme aşılama tedavi planının benimsenmesi: doğrudan 500 kg demiri tandise, gömülü %1.2 Elkem yumrululaştırıcı, küreselleştirme torbasında %0.8-1.0 kaplama maddesi ve %0.4 cam kırıntısı ve küreselleştirme torbasına doğrudan demir. %0.5 Elkem aşılayıcı koyun. Küreselleştirme işlemi tamamlandıktan sonra, Elkem'in akış aşılayıcısını torbanın iç yüzeyine koyun, tamamen parçalayın ve analiz ve test için numune almak için EPIC aletini kullanın.

500 kg demir doğrudan tandiş tablasına dökülebilir ve %0.95 Elkem düşük magnezyum küreselleştirme maddesi, %0.65 Elkem kaplama maddesi, %0.2 çelik hurdası ve %0.1 cüruf sökücü küreselleştirme torbasına gömülebilir ve demir doğrudan kılavuz çekilebilir küreselleştirme paketine. Sferoidizasyon tamamlandıktan sonra, Elkem takip aşısı yüzeye serpilir, tamamen parçalanır ve numune bir EPIC cihazı ile analiz edilir ve test edilir. 500kg demiri doğrudan tandise vurun ve küreselleştirme torbası, %1.2 Elkem nodulizer, %0.3 kaplama maddesi, %0.2 Elkem aşılayıcı, %0.5 çelik hurda ve %0.1 cüruf sökücü ile doğrudan Demir'i küreselleştirme torbasına yerleştirir ve Aynı zamanda Elkem aşılayıcının %0.35'ini koyun.

Sferoidizasyon tamamlandıktan sonra, Elkem takip aşısı yüzeye serpilir, tamamen parçalanır ve numune bir EPIC cihazı ile analiz edilir ve test edilir. Üçüncü plan, ücret oranıdır: %65 pik demir, %35 hurda; kimyasal bileşimin kontrolü:

| C | Si | Mn | P | S | Cu | |

| İlk fırın | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Küreselleştirme aşılama tedavi planı benimsenmiştir: 500 kg demir doğrudan tandise akıtılır, %1.2 Elkem düşük magnezyumlu küreselleştirme maddesi, %0.8 kaplama maddesi ve %0.1 cüruf sökücü, küreselleştirme torbasına gömülür ve demir doğrudan tandağa akıtılır. küreselleştirme torbası. Aynı zamanda içerisine % 0.55 oranında Elkem aşı maddesi konuldu. Sferoidizasyon işlemi tamamlandıktan sonra, tamamen parçalanmış olan torbanın iç yüzeyine Elkem'in akış aşılayıcısı konuldu ve numuneler EPIC cihazı ile analiz edildi ve test edildi. Doğrudan tandise 500 kg demir, gömülü %1.2 Elkem düşük magnezyum küreselleştirme maddesi, %0.8 Elkem kaplama maddesi ve %0.1 cüruf sökücü küre haline getirme torbasına vurun, doğrudan küreselleştirme torbasına demir vurun ve aynı zamanda 0.55 yatırım yapın % Elkem aşılayıcı. Sferoidizasyon tamamlandıktan sonra yüzeye serpilen Elkem takip aşısı tamamen ezilir ve numune EPIC cihazı ile analiz edilir ve test edilir. 500 kg demiri doğrudan tandise vurun ve %1.2 Elkem düşük magnezyum küreselleştirme maddesi, %0.3 kaplama maddesi, %0.2 Elkem aşılayıcı ve %0.1 cüruf sökücüyü küreselleştirme torbasına önceden gömerek, demiri doğrudan küreselleştirme Paketine vurarak, %0.35 Elkem aşılayıcıda. Sferoidizasyon tamamlandıktan sonra yüzeye serpilen Elkem aşılayıcı tamamen parçalanır ve numune EPIC cihazı ile analiz edilir ve test edilir. Deneysel saptama yöntemleri ve analiz yöntemleri Erimiş demirin karbon ve kükürt içeriği bir karbon ve kükürt detektörü ile saptanır ve P, Mn ve Cu gibi alaşımların içeriği bir spektrum analizörü ile saptanır; fırının önündeki farklı kimyasal bileşimlerin soğuma eğrisi Elkem EPIC ekipmanı tarafından algılanır. Örneğin LET (sıvı faz geçiş sıcaklığı), CE (gerçek karbon eşdeğeri), G1, G2 ve G3 farklı aralık değerlerine sahiptir. Test sonuçları ve tartışma İlk şemanın sonuçları ve tartışması:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

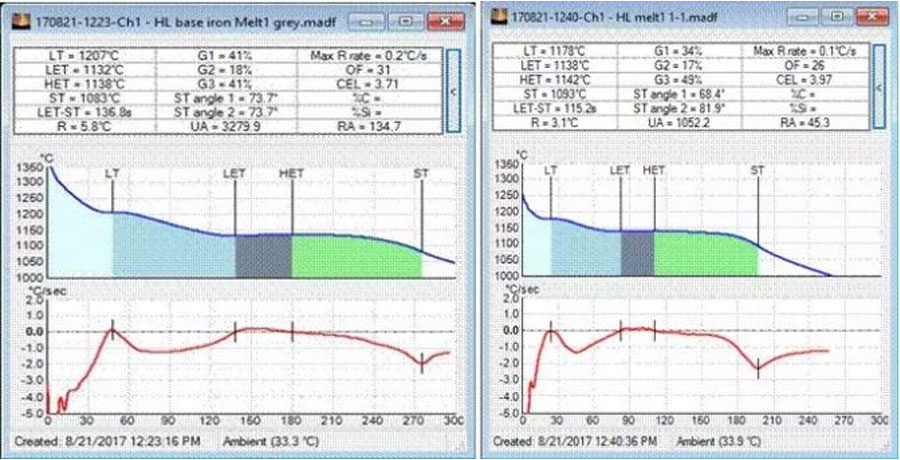

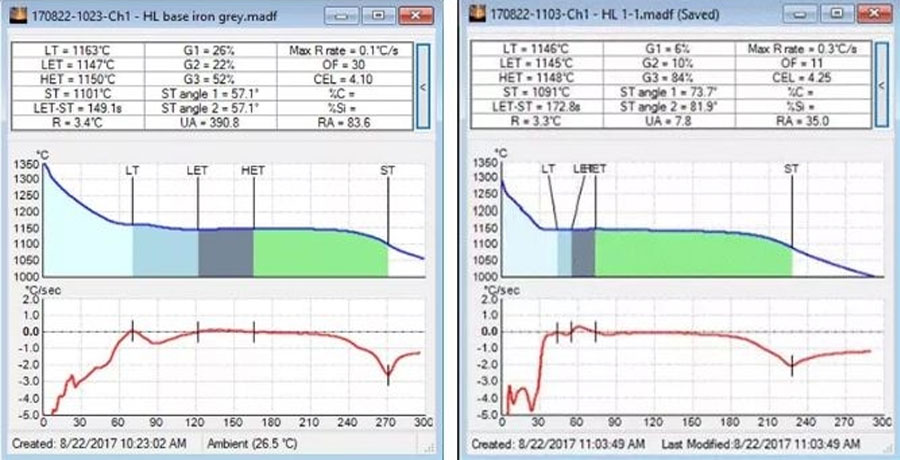

Farklı işleme yöntemlerine göre tespit edilen EPIC görüntüleri aşağıdaki gibidir:

Eğri 1: İlk fırın orijinal erimiş demir külü ağız numunesinin eğrisi

Eğri 2: İlk fırın programı A'nın sonuç eğrisi

Eğri 3: İlk fırın şeması B'nin sonuç eğrisi Eğri 4: birinci fırın şeması C'nin sonuç eğrisi

- ①1 ve 2 eğrilerinden, küreselleştirme işleminden sonra birinci fırın şeması A'nın LET değerinin arttığını görebiliriz, bu da sıvı fazın olduğunu gösterir. Doğrusal sıcaklık artar, ancak G1 aralığı hala %34'te nispeten büyüktür ve LET -ST grafit çökeltme süresi 115 saniyedir. Kimyasal bileşimi ile birleştiğinde, karbon eşdeğerinin ilk fırındaki üç çözelti arasında en yüksek olduğu bilinmektedir.

- ②1 ve 3 numaralı eğrilerden LET değerinin 1132'den 1146°C'ye yükseldiğini, G1 aralığının %36 olduğunu ve LET-ST grafitinin çökelme süresinin 129 saniye olduğunu görebiliriz. Kimyasal bileşimi ile birleştiğinde, karbon eşdeğerinin bir fırında üç seçeneğin en düşük olduğunu biliyoruz.

- ③1 ve 4 numaralı eğrilerden LET değeri 1132'den 1140'a yükseldiğinde G1 aralığının %32 olduğunu görebiliriz. LET-ST grafitinin çökelme süresi 139 saniyedir ve kimyasal bileşimi karbon eşdeğeri, ilk fırının üç şeması arasındaki orta değerdir.

- ④ LET değeri ne kadar yüksek olursa, sıcak metal çekirdeklenme potansiyeli o kadar yüksek, aynı koşullar altında dökümlerin beyaz ağız eğilimi o kadar düşük ve grafit bilyeler o kadar fazla olur; LET-ST değeri grafit çökeltme süresidir. Kalın ve büyük parçaların üretilmesi sürecinde bu değerin genellikle daha yüksek olması istenmektedir. Ne kadar büyük olursa o kadar iyi, bu, grafitin kısmi büzülmeyi dengelemek için kendi kendine genleşme etkisini kullanmak için faydalı olan tüm katılaşma süreci sırasında grafit çökeltildiği anlamına gelir; G1 aralığı, erimiş demirin östenit çökeltme aralığıdır. G1 ne kadar büyük olursa, demirin büzülme gözenekliliği eğilimi o kadar büyük olur. G1 değerini etkileyen iki unsur vardır. Bir yandan erimiş demirin aşılama etkisi ve çekirdeklenme yeteneği, diğer yandan erimiş demirin karbon eşdeğeridir. Karbon eşdeğeri aynı olduğunda aşılama etkisi ne kadar iyi olursa G1 değeri o kadar düşük ve büzülme eğilimi o kadar küçük olur.

- ⑤ Bu nedenle, erimiş demirin işlenmesinden sonraki ilk fırında, C seçeneğinin en iyisi, B seçeneğinin ikinci ve A seçeneğinin en kötü olduğu görülmektedir.

İkinci seçeneğin sonuçları ve tartışılması

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

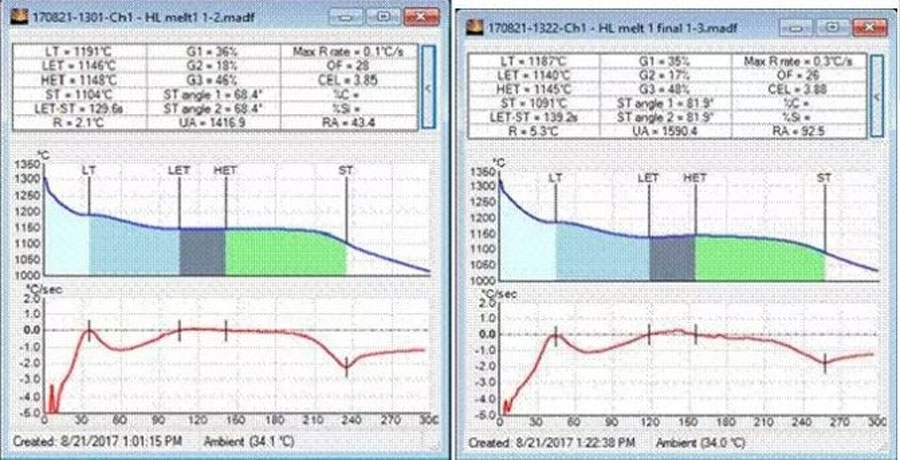

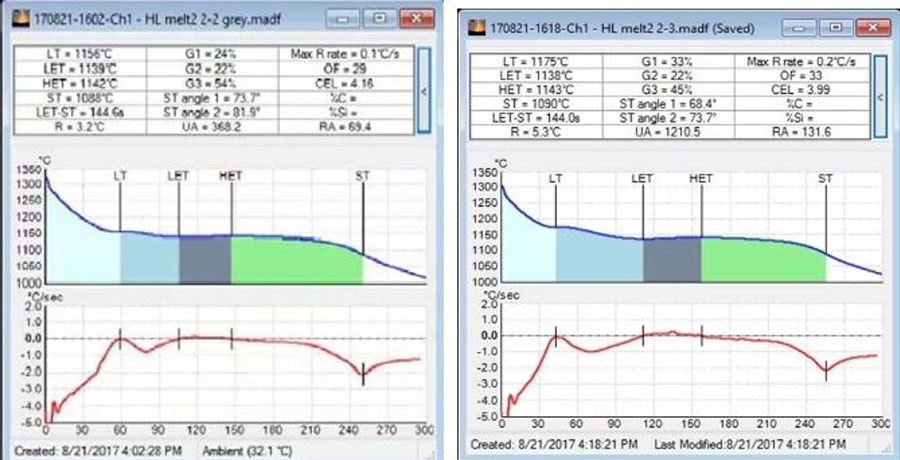

Farklı işleme yöntemlerine göre tespit edilen EPIC görüntüleri aşağıdaki gibidir:

Eğri 5: İkinci fırın orijinal erimiş demir kül ağız numunesinin eğrisi

Eğri 6: İkinci fırın programı A'nın sonuç eğrisi

Eğri 7: İkinci fırın programı B'nin sonuç eğrisi

Eğri 8: İkinci fırın programı C'nin sonuç eğrisi

- ①Eğri 5 ve eğri 6'dan LET değerinin 1149'dan 1141℃'ye düşürüldüğü, G1 aralığının %20 olduğu ve LET-ST grafitinin çökelme süresinin 146 saniye olduğu görülebilir. Kimyasal bileşimi ile birleştiğinde karbon eşdeğerinin ikinci fırın olduğu bilinmektedir. Üç programın en yükseği. Analizden sonra, orijinal erimiş demir kül deliği eğrisinin daha düşük LET değeri, erimiş demirin güçlü bir anlık çekirdeklenme kabiliyeti ile sonuçlanan ferrosilikon ve grafitleştirici yeniden karbonlaştırıcı ilavesinden kaynaklanıyordu.

- ②Eğri 5 ve eğri 7'den LET değerinin 1149'dan 1139℃'ye düşürüldüğü, G1 aralığının %24 olduğu ve LET-ST grafitinin çökelme süresinin 146 saniye olduğu görülebilir. Kimyasal bileşimi ile birleştiğinde karbon eşdeğerinin ikinci fırın olduğu bilinmektedir. Üç programın ortası. LET'in azalmasının nedeni yukarıdakiyle aynıdır.

- ③Eğri 5 ve eğri 8'den LET değerinin 1149'dan 1138°C'ye düşürüldüğü, G1 aralığının %33 olduğu ve LET-ST grafitinin çökelme süresinin 144 saniye olduğu görülmektedir. Kimyasal bileşimi ile birleştiğinde karbon eşdeğerinin ikinci fırın olduğu bilinmektedir. Üç seçenekten en düşük olanı.

- ④Genel olarak, en güçlü çekirdeklenme kabiliyetine sahip ikinci fırın planı A daha yüksek bir LET değerine sahiptir, en küçük büzülme eğilimi aynı zamanda ikinci fırın planı A'dır ve G1 değeri en küçüktür. CE değerinin artmasının kasılma eğilimini azaltabileceğini ve çekirdeklenme yeteneğini artırabileceğini göstermektedir.

Üçüncü seçeneğin sonuçları ve tartışılması

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

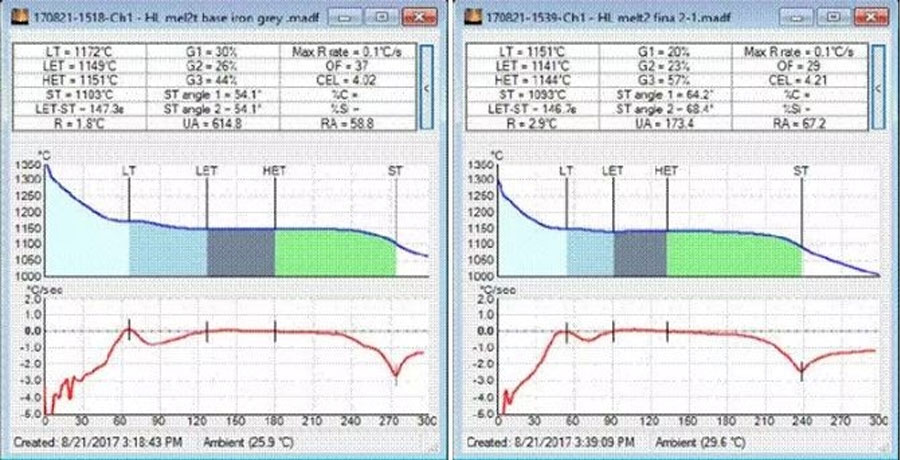

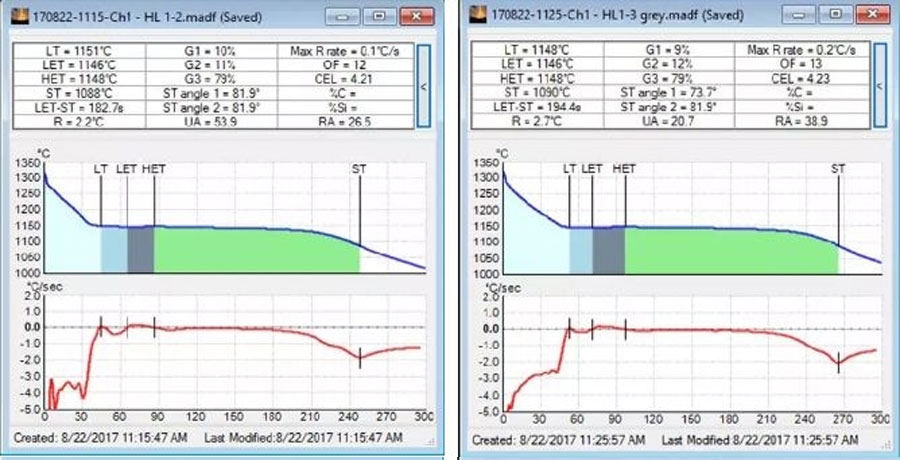

Eğri 9: üçüncü fırın orijinal erimiş demir külü ağız numunesinin eğrisi

Eğri 10: Üçüncü fırın programı A'nın sonuç eğrisi

Eğri 11: Üçüncü fırın planı B'nin sonuç eğrisi

Eğri 12: Üçüncü fırın planı C'nin sonuç eğrisi

- ①Eğri 9 ve eğri 10'dan, LET değerinin 1147'den 1145℃'ye düşürüldüğü görülebilir, G1 değeri %6, LET-ST grafit Yağış süresi, kimyasal bileşimi ile birlikte 172.8 saniyedir, bilinmektedir. karbon eşdeğeri, üçüncü fırının üç şeması arasında en düşük olanıdır.

- ②Eğri 9 ve eğri 11'den LET değerinin 1147'den 1146°C'ye düştüğü, G1 değerinin %10 olduğu ve LET-ST grafitinin çökelme süresinin 182.7 saniye olduğu görülmektedir. Kimyasal bileşimi ile birleştiğinde karbon eşdeğerinin üçüncü fırın olduğu bilinmektedir. Üç programın en yükseği.

- ③Eğri 9 ve eğri 10'dan LET değerinin 1147'den 1146℃'ye düşürüldüğü, G1 değerinin %9 olduğu ve LET-ST grafitinin çökelme süresinin 194.4 saniye olduğu görülebilir. Kimyasal bileşimi ile birleştiğinde karbon eşdeğerinin üçüncü fırın olduğu bilinmektedir. Üç programın ortası.

- ④Üçüncü seçeneğin genel G1 değeri nispeten düşüktür ve bu seçenek ile eritilen erimiş demirin en düşük çekme eğilimine sahip olduğunu gösterir. Kapsamlı olarak konuşursak, üç pota erimiş demir arasındaki fark büyük değildir. Göreceli olarak, üçüncü fırın seçeneği A en iyi etkiye sahiptir. Numune testinin sonucu, birinci ve ikinci fırınların erimiş demirinden şarj oranını ayarlamak için uygun karbon eşdeğeri değerini kullanmaktır.

İkinci fırının orijinal ergimiş demirinin LET değeri birinci fırınınkinden daha yüksek, G1 değeri ise birinci fırınınkinden daha küçük. İkinci ve üçüncü fırınların şarj oranları ayarlanarak, saf düşük manganlı hurdanın parça çelikle değiştirilmesiyle LET değeri birbirine yakındır ve yeniden karbonlamadan sonra G1 değeri önemli ölçüde azalır. Bu nedenle, karbon içeriğinin arttırılması, orijinal erimiş demirin çekirdeklenme kabiliyetini iyileştirebilir ve azaltabilir.

Büzülme eğilimi hurda tipine göre çok az değişiklik gösterir. İlk fırın A planının B planı ve C planı ile karşılaştırılmasıyla uygun küreselleştirme aşılama işlemi elde edilir. Fabrikanın kendi küreselleştirme maddesi ve aşılayıcısı mevcut arıtma yöntemini benimser ve erimiş demirin büzülme eğilimi ve çekirdeklenme kabiliyeti daha iyidir. Fakir; İkinci fırın planı A, plan B ve plan C'ye göre, küreselleştirme ajanı dozajı %1.2 ve aşılayıcı dozajı 0.5 olduğunda, tedavi etkisi en iyisidir ve önceden gömülü ve kılavuzlanmış girdi arasındaki fark büyük değildir; geçti Üçüncü fırın şemaları A, B ve C ile karşılaştırıldığında, üç arıtma şemasının etkilerinde bariz bir fark yoktur.

Değişikliğin nedeni, orijinal erimiş demirin CE değeridir. Kısaca, yüksek CE değeri (C3.7-3.9, Si2.1-2.4) ile Elkem nodülizer aşılayıcı, dozajı %1.2 nodülizer, Elkem aşılayıcı %0.5 ve akış aşılayıcı kullanılarak yüksek şekil alabilir. düşük büzülme eğilimi, kalite gereksinimlerini karşılayan sfero dökümlerin elde edilmesini kolaylaştırır. Üretim için uygulama sonuçları Sfero döküm kalın duvarlı parçaların üretimi için örnek test sonuçlarını kullanın. Plan şu şekildedir: ergitme ağırlığı 20t, şarj oranı pik demir %65, hurda çelik %35, Elkem nodulizer %1.2, Elkem aşılayıcı %0.5+Flow aşılayıcılı, orijinal ergimiş demir C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S<0.02, üretim için, test için döküme bağlı döküm test çubuğunu alın ve döküm gövdesini inceleyin ve inceleyin. Diseksiyondan sonra, işleme yüzeyi incelendi ve işlemden sonra grafit yüzme ve büzülme kusurları yoktu ve program başarılı oldu.

Sonuç olarak

- 1. Sfero döküm üretiminde kalın cidarlı sfero parçaların kontrolü zordur. Geniş et kalınlığı, yavaş soğuma, Mg ve diğer elementleri içerme ve yüksek büzülme eğilimi özelliklerine sahiptirler. Üretim sırasında oluşan kusurlar ve hurdalar kolay oluşmakta ve ekonomik kayıplara neden olmaktadır. Özellikle QT400-18AR kalitesindeki dökümler için performans gereksinimleri: çekme performansı Rm≥390; akma dayanımı Re≥240; uzama A≥18; ortalama etki değeri KV2≥14, minimum etki değeri KV2≥11 ve daha yüksek gereksinimler.

- 2. Küçük numune proses testi ile, dökülen küçük numune test parçası, farklı kimyasal bileşenler ve farklı küreselleştirme aşılama tedavi yöntemleri için test edilir. Elkem ekipmanı EPIC, erimiş demirin büzülme eğilimini tespit eder, uygun kimyasal bileşimi ve uygun nodülerizasyon aşılama arıtma yöntemini belirler ve en küçük büzülme eğilimi ile erimiş demiri elde edebilir.

- 3. Sfero döküm kalın duvarlı parçaların üretimi için net ve istikrarlı bir üretim planı oluşturmak için küçük örnek işlem testinden elde edilen verileri fiili üretime uygulayın. Ekli döküm test çubuğunun incelenmesi ve anatomik yüzey gözlemi ile planın etkili olduğu belirlenir ve döküm üretilir. Kalite iyidir ve kalite gereksinimlerini karşılar.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Sfero Döküm İçin Üç Çeşit Eritme ve Döküm Şeması

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı