Dövme Sonrası Atık Isı ile Su Vermede Kalite Kontrol

Dünyanın dört bir yanındaki ülkeler, emisyonları ve tüketimi azaltma politikasını şiddetle savunmaktadır: birçok yerli bilim insanı ve şirket, çeşitli yönlerden önlemler almıştır ve dövme işleminden sonra atık ısının söndürülmesi önemli önlemlerden biridir.

Dövme sonrası artık ısıyla su verme, termomekanik ısıl işlemde yüksek sıcaklıkta termomekanik bir ısıl işlemdir. Veriler [1, 2, 3] özel açıklamalara sahiptir. Şimdiye kadar, birçok yerli üretici dövme sonrası atık ısı söndürmeyi kullandı ve birkaç üretici başlattı → demonte → yeniden monte veya monte → demonte → düşük kalite kontrol önlemleri nedeniyle sökmeye devam ediyor.

Geleneksel ısıl işlemle karşılaştırıldığında, yüksek sıcaklıkta ısıtma ve döküm deformasyonu nedeniyle, çeliğin martensit küçük açılı tane sınırı artar, dislokasyon yoğunluğu artar, orijinal hidrojen kısmen kaçar, orijinal çatlaklar iyileşir ve azalır ve karbürler dağılır ve çökeltilir. Çelik parçaların su verme sertliği önemli ölçüde iyileşmiştir (genellikle yaklaşık %10 oranında iyileşmiştir). Temperleme sırasında, çelik parçalar yüksek bir temperleme direncine sahiptir (temperleme sıcaklığı, genellikle 20 ℃-30 ℃ olmak üzere geleneksel olanlarla karşılaştırıldığında iyileştirilir).

- 1. Isıl işlem tesisine çeşitli nedenlerle gittiğimizde, birçok mühendislik ve teknik personel, hammaddelerin ve diğer yönlerin iyi olduğunu öne sürdü, birbirine baktıktan sonra su verme kırılma fenomenini nasıl tahmin edebiliriz? Bu, üç ana etkinin özetidir (bu üç ana etki, yüzey işleme sürecinde hidrojen gevrekliği ve stres korozyonu kırılması için de referans değerine sahiptir).

- 1.1 Kimyasal bileşim etkisi: Örneğin: karbon çeliği: aynı boyut ф6, aynı söndürme tuzlu su: 35 çelik, 40 çelik, 45 çelik, 50 çelik, 55 çelik, 60 çelik, 65 çelik, sonuç 45 çelik ~ 60 çelik kolayca kırılır. Martenzit karbon içeriği ne kadar yüksek olursa, stres o kadar büyük olur ve maksimum karbon içeriği yaklaşık %0.6'dır. Çeliğin karbon içeriği çok yüksek olduğunda, % 0.6'dan fazla olacak ve martensit stresinin seçici salınımını yavaşlatan ve kırılması kolay olmayan artık A üretilecektir. Genel olarak konuşursak: Alaşımlı çelik, su verme ve çatlamaya karşı en savunmasızdır. Örneğin: 42CrM. Boyut büyük olduğunda ф100, söndürme suyu çatlamaz. Bu, aşağıda açıklanan boyut etkisidir.

- 1.2 Boyut etkisi: Örneğin: 45 çelik: ф1, ф2, ф3...... ф10 Su verme sonuçları, ф6'nın su verme olasılığının en yüksek olduğunu buldu. ф6'nın altında olduğu için genellikle martensite söndürülebilir. Bununla birlikte, w6'nın martensite genel dönüşümü en büyük gerilime sahiptir, bu nedenle kırılması en kolay olanıdır. Aynı neden: alaşımlı çeliğin maksimum toplam gerilimi, yaklaşık 2/3 olan sertleşebilirlik endeksidir (sertleşebilirlik yarı martenzittir). . Bu nedenle, önce belirli bir alaşımlı çeliğin sertleşebilirlik indeksini kontrol edin ve ardından iş parçasına bakın. En tehlikeli boyut nedir?

- 1.3 Şekil etkisi: kesitte ani değişiklik, çok küçük R açısı, bitişik keskin köşelerin çıkıntılı olması, kenarlarda derin oluklar, keskin kenarların delinmesi ve işaretlenmesi, kör delikler, alt açıklıklar, portal açıklıklar, uygun olmayan delik aralığı ve farklı açıklık boyutları vb., kesit alanı asimetrisi vb.

- 2. Ön soğutma sıcaklığının seçimi: Dövme sonrası ön soğutma yapılmadan doğrudan söndürülen martensit yapı tanelerinin daha küçük olduğunu herkes bilir. Mevcut yerel genel metalografik standart gereksinimlerini karşılayabilir ve performans da iyidir, ancak büyük ve karmaşık parçalar için su verme yağı gereksinimleri karşılayamaz, su veya sulu su verme ortamı ile su verme kolayca çatlamaya neden olur. Söndürme yağıdır, kirliliği önlemek ve maliyetlerden tasarruf etmek için, Chongqing'de bir şirket tarafından üretilen Steyr ağır hizmet kamyon montajında mümkün olduğunca su bazlı söndürme ortamına değiştirilmelidir;42CrM. Çelik; Ön dingil kirişinin ve denge milinin dövme parçaları, şirketin belirli bir teknik personeli tek taraflı olarak ön soğutmayı ≈800 ℃ ila ≥850 ℃ doğrudan su verme olarak değiştirdi, bu da büyük su verme çatlaklarının yaklaşık %80'ine neden oldu. Tabii ki, kırılmanın nedeni analiz edildi ve hammaddenin B içeriği, Chongqing İnşaat Grubu'nun denetim raporunun %0.0022'sine ulaştı ve Silah Bakanlığı Güneybatı Fiziksel ve Kimyasal Denetim Merkezi'nin Changan Grubu bildirdi. %0.0042. Not 1). Ulusal askeri standart GJB2720-1996, bor çeliğinin bor içeriği standardı %0.0005~0.0035; (2). Altın taşıyan yapısal çeliğin teknik koşulları GB3077-88 boron çeliğinin bor içeriği standardı %0.0005~0.0035'tir. Seviye I'e bant ayrımı... da sebeplerden biridir. Seviye I'e ulaşan hammaddelerin şiddetli bölgesel ayrışması sorunu, çatlaklar için önemli bir faktördür (daha ağır ayrışma, eşit olmayan kimyasal bileşime ve ısıl işlem söndürme stres dağılımına neden olur, bu kolay söndürme çatlaklarına neden olmak için);

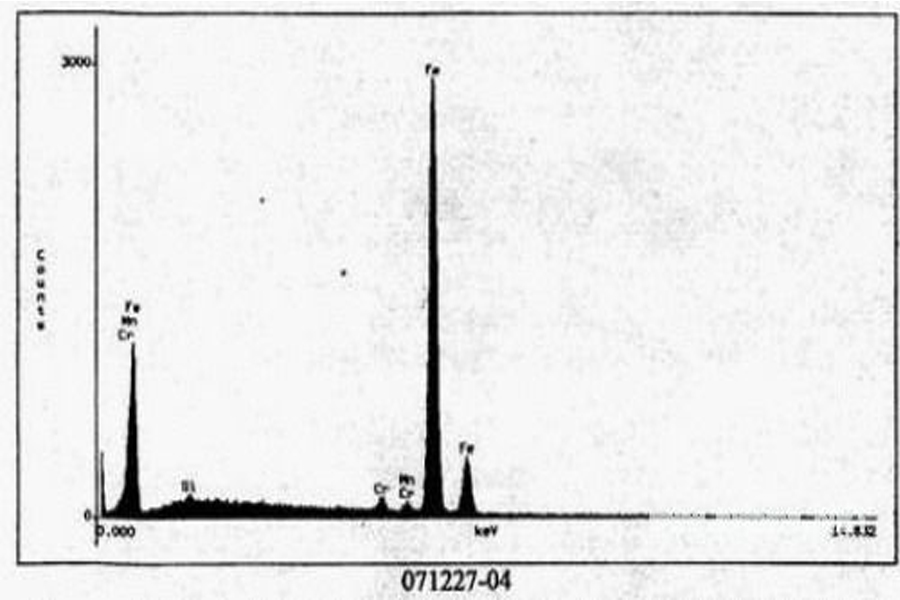

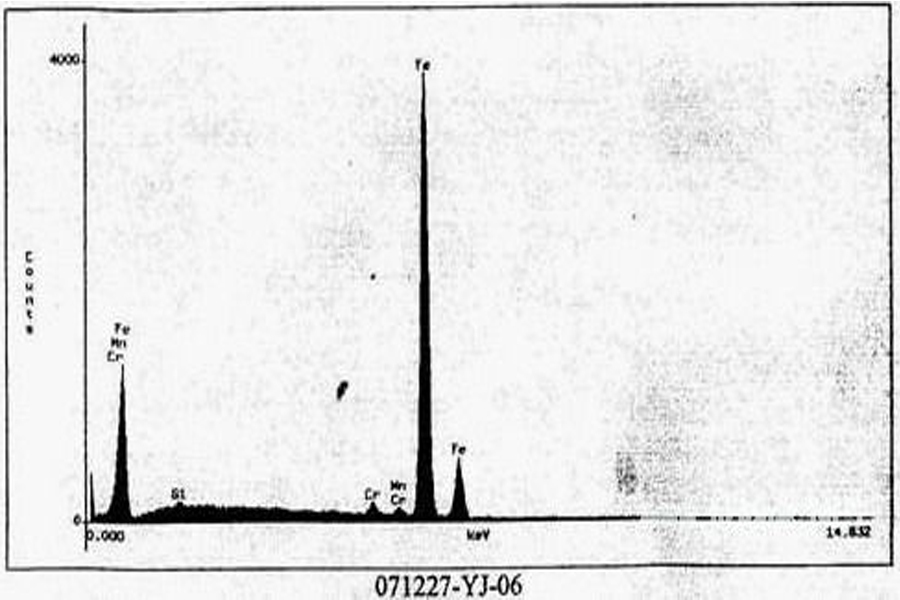

X-ışını enerji tayfı analizinin kullanılması: Hazırlanan metalografik numune yapısındaki tane sınırları ve matris, bir Vantage X-ışını enerji tayfı analizörü ile niteliksel ve yarı niceliksel olarak analiz edildi. Analiz sonuçları Şekil 1, Şekil 2 ve Tablo 1'de gösterilmektedir.

Ancak diğer fırın çeliği yüksek bor içeriğine ve büyük ayrışmaya sahiptir. PAG konsantrasyonu, ön soğutma sıcaklığı düşürülerek ayarlanır, böylece hiçbir çatlak oluşmaz.

Ön soğutma sıcaklığı seçimi: Her şeyden önce, yukarıda belirtilen üç etkiye göre en hassas kısmı belirleyin. Proses parametreleri uygun şekilde ayarlanmalıdır. Örneğin:

- (1) "Ön aks kirişinin üstünde" 42CrM. PAG'yi söndürmek için ≈800 ℃ önceden soğutuyoruz ve HRC'yi 48-52'de kontrol etmek kolaydır.

- (2) Chongqing'deki büyük bir motosiklet krank mili fabrikası: PAG'yi söndürmek için ≈770 ℃ ön soğutma elde etmek için dövme işleminden sonra sıraya alma ve ön soğutma yöntemini benimser ve sıvı yüzeyi soğuk olmadan bırakmak için bir örgü kayış kaldırma mekanizması benimser ve biraz kendi kendine temperleme. Körlemeden sonra, 45 çeliğin ve 40Cr'nin ön soğutma sıcaklığı benzerdir, ancak PAG konsantrasyonu farklıdır.

- (3) Chongqing'deki bir krank mili fabrikası: ≈770℃'de önceden soğutulmuş halde tutmak için dövme işleminden sonra sabit sıcaklıklı bir fırına giren ve su bazlı bir çözeltiye söndüren bir cihaz benimser...

Söndürme ortamının seçimi: dünyanın her yerinden yapılan en son araştırmalara dayalı olarak, sözde sert kabuk etkisi. Gereksinimler: Perlit rotasyonunun ilk soğuma hızı, basınç stresi ile sert bir kabuk etkisi oluşturmak için hızlı olmalıdır. Martensit yavaş döner, bu nedenle çatlakların oluşması kolay değildir ve hızı kontrol etmek için program kontrollü sprey soğutmanın kullanılması gibi bir dizi araştırma sonucu popülerleşmeye ve uygulamaya değerdir.

Tarafımızdan geliştirilen PAG-ⅢA ve PAG-ⅢB söndürme sıvıları, tuzlu su ve alkali suya benzer yeni bir tür perlit dönüşüm hızına ve suyla söndürme ve yağın gerçekten yerini alan yağa benzer martensit dönüşüm hızına olan acil ihtiyaca dayanmaktadır. soğutma. Söndürme sıvısı ve pas önleme özelliği 5 günden fazla korunur. Perlitin tuz ve alkali suya benzer şekilde değişmesini sağlamak için, söndürme işi sıvıya girdiğinde oluşan kabarcık filminin hızlı bir şekilde kırılması gerekir, böylece soğutma hızı hızlandırılır. Örneğin, %3'lük bir konsantrasyonda, birinci soğutma hızı tuzlu su ve alkali su kadar iyi değildir, yani yukarıdaki gereksinimleri karşılamak için bir veya daha fazla karışık katkı maddesi eklenmelidir. Aslında, PAG-ⅢA konsantrasyonu, su ve polivinil alkolden daha hızlı birinci hıza ulaşır ve ikinci hız, aynı PAG konsantrasyonu altında diğer üreticilerinkinden daha yavaştır....... Örgü karbonlama ve söndürmede bantlı fırınlar: PAG-ⅢA birçok yönden geliştirilmiş ve uygulanmıştır... Şu anda ülke genelinde 20'den fazla örgü bantlı fırın kullanımdadır; özellikle örgü bantlı fırın karbonlama, yumuşak noktalar, yetersiz sertlik, büyük deformasyon problemini çözer... …. Paslanma önleme yeteneği 5 günden fazladır ve PAG tüketimi 20% oranında azalır.

Chongqing'de 6 PAG-ⅢA uygulaması var. Bazı üreticiler bu modeli kullandığından, bazı özel ürünler diğer ortamlarla çözülmesi zor olan sorunları çözüyor ve çıktı artıyor. Gizlilik adına, onları tek tek tanıtmayacağız. Yüksek frekansta yaygın olarak kullanılır; orta frekanslı söndürme otomobil aks mili.

Söndürme sıvısının konsantrasyonu, sıcaklığı ve karıştırılması

Hizmet verdiğimiz birim: çelik kalitesine göre söndürme sıvısının PAG konsantrasyonu, parçaların boyutu ve konsantrasyonunu ayarlamak için teori ve deneyime göre dış boyutlar....

Sıvı sıcaklığı 30-50°C'de kontrol edilir ve sirkülasyonlu ısı alışverişi için tesisin dışında büyük bir sirkülasyon havuzu kullanılır. Karıştırma ve sirkülasyon ayrılmaz bir bütündür.

Söndürme sonrası sertlik kontrolü

Su verme sonrası sertlik, çatlamayı önlemek için çok önemli bir göstergedir: özellikle su bazlı söndürme sıvısı kullanıldığında, sertlik ne kadar yüksek olursa, çatlaklar ve deformasyon artışı o kadar kolay olur. 42CrMo alın. Örneğin, ön aks kirişi HRC48~52'de kontrol edilmelidir.

Temperleme, su verme işleminden hemen sonra yapılmalıdır.

Söndürme ve tavlama aralığı: ≤30 dakika (Chongqing İnşaat Grubu'nun askeri ve sivil ürünleri, su dönüş aralığına kadar su bazlı sıvı söndürmenin 30 dakikayı aşmasını gerektirir, daha sonra hurdaya çıkarılacaktır) Küçük parça üretimi, sürekli tavlamada kullanılabilir. üretim hatları.

Dövme ve su verme sonrası metalografik yapı ve özellikler

Dövme ısıl su verme, eğer ön soğutma gerekiyorsa, taneler genellikle daha büyüktür. Veriler [1, 2, 3] öğrencilerin o yılki bitirme tezlerinin test edilmesinden dolayı, genellikle kullanılan küçük numuneler önceden soğutulmamakta ve doğrudan söndürülmemektedir, bu da çok önemli bir Teorik temel vermektedir.

İnsanların inovasyonu ve gelişimi ile: mevcut üretim teknolojisi şu anda ön soğutma ve söndürmeyi benimser ve tane boyutu genellikle 2-3'tür, ancak performans mükemmeldir. Yukarıda belirtilen ön aks kirişini örnek olarak alın: Tahıl küçüktür ve standart yorulma döngüsü verileri, 900,000 kez kırılmasına izin verilmesi ve dövme işleminden sonra ön soğutma ve söndürme yorulma döngüsünün 1.3'e ulaşması için benimsenmesidir. kırılmadan milyonlarca kez.

Kaba taneleri dövme, ön soğutma ve söndürme neden iyi ve test performansı iyi? Bunun ana nedeni, genel bir metalurjik mikroskop altında görülmeyen küçük açılı tane sınırlarının artması ve dislokasyon yoğunluğunun artmasıdır. Bu nedenle, birçok dövme ve su verme ünitesi, önceki muayene ünitesiyle "problemleri öğretmek" zorundadır. Bu nedenle, şu anda metalografik standartlarla uğraşan mühendislik ve teknik personelin dövme ve su verme metalografik standartlarını hızlı bir şekilde formüle etmesi acil bir konudur...

Sonuç

- Dövme sonrası atık ısı söndürme için ön soğutma yönteminin uygulanması Ön soğutma sıcaklığının seçimi, gerekli yapı ve performansa bağlıdır, gereksinimleri karşıladığı sürece, ne kadar düşükse o kadar iyidir.

- Dövme işleminden sonra, artık ısı ile söndürmek için söndürme ortamı, bir sert kabuk etkisi oluşturmak için mümkün olduğunca birinci soğutma oranını (perlit dönüşüm oranı) kullanmak için seçilir. Yavaş soğutma hızına sahip ikinci söndürme sıvısı (yavaş martensit dönüşüm hızı).

- Hammaddeler ve diğer yönler iyi olduğunda, ön planlamanın çatlak oluşturup oluşturmayacağının üç ana etkiyi anlaması gerekir.

- Hammaddelerin kimyasal bileşimi ve segregasyonu özellikle çatlaklara eğilimlidir. Fırın numarası değiştirildiğinde, küçük bir parti deneme üretimi ve %100 manyetizasyon denetimi yapılması önerilir. Çok sayıda hurda oluşmasını önlemek için önlemler bulmak için yararlanın.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Dövme Sonrası Atık Isı ile Su Vermede Kalite Kontrol

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı