Yeni Tip Çok Fonksiyonlu Alüminyum Alaşımlı Yağ Muhafazasının Önemli Noktaları Döküm

Otomobil motorlarının daha hafif ağırlık ve entegrasyona yönelik gelişme eğilimini hedefleyen yeni bir tip döküm yağ karterinin ana noktaları vurgulu bir şekilde açıklanmaktadır. Döküm tasarım teknolojisi noktaları, ürünleri tasarlamak için farklı dökme yöntemleri ve yeni teknolojiler kullanılarak üç bölüme ayrılmıştır; Kalıp döküm prosesi kontrol noktalarından, ürün kusur oranlarını azaltmak için üretim prosesinde ürün kalitesini etkileyen her bir faktör izlenmektedir. Kontrolün bu iki yönü sayesinde, ürün yeterlilik oranı %97'nin üzerindedir ve seri üretim istikrarlıdır.

Otomobil endüstrisinin hızlı gelişimi ile birlikte, malzeme, tasarım ve parçaların imalatında daha yüksek gereksinimler ortaya konmuş ve yüksek entegrasyon, yüksek performans ve düşük maliyet gelişme eğilimi haline gelmiştir. Hem yağ karteri hem de alt silindir bloğu otomobil motorunun önemli parçalarıdır. Alt silindir bloğu balans mili ve yağ karteri toplama ve filtreleme işlevini aynı parçaya entegre ederek, motorun ağırlığı ve hacmi etkin bir şekilde azaltılır. Ancak, karmaşık yapı ve büyük et kalınlığı değişiklikleri nedeniyle, farklı ürünlere ayrılıp ayrı ayrı işlenmesi ve daha sonra birleştirilip işlenmesi gerekir, bu da ürün imalatında zorluklara neden olur.

Bu konuda çalışılan bir motorun entegre yağ karteri üç döküm içerir: yağ karteri gövdesi, denge yatağı kapağı ve tek bir denge yatağı kapağı. A380 modifiye alaşımlı malzeme kullanılarak, dökümün ortalama duvar kalınlığı 3 mm, minimum duvar kalınlığı 2.5 mm ve boşluğun kütlesi 10.74 kg'dır. İç boşluğun 300 kPa'nın altında sızdırmaz olması gerekir ve yağ geçişi 600 kPa'da sızdırmaz ve sıcaklık 60 ℃'yi geçer. Tipik bir karmaşık yağ karteri dökümü olan, yıllık 1.5 adet üretim ile 400,000T motorlarda kullanılan sızıntı.

Kalıp döküm tasarımının teknik noktaları

1.1 Koşucu tasarımı

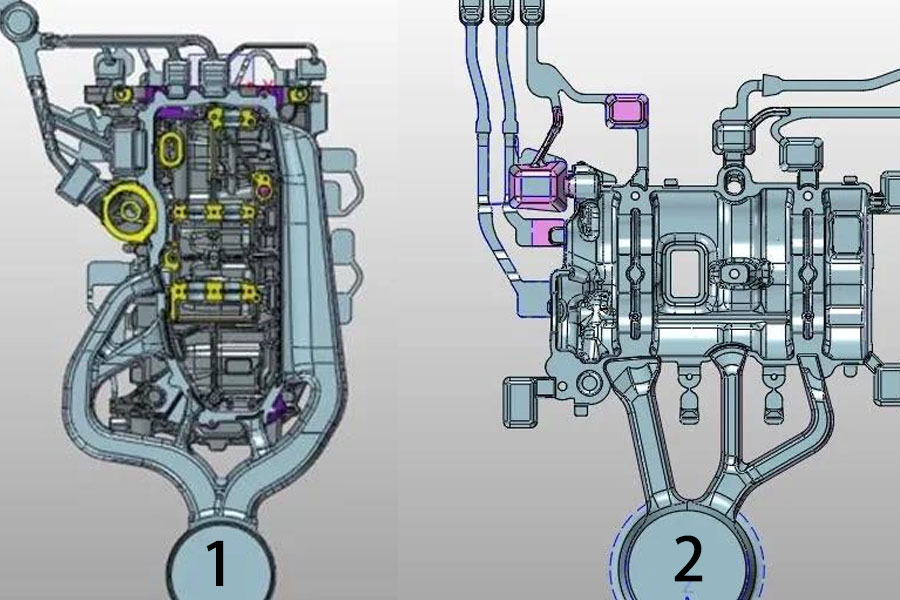

Döküm 1, üç taraflı bir dökme tasarımı benimser, ancak Şekil 1'de gösterildiği gibi bir taraftaki genel dökmeye odaklanır. Ürün uzun olduğu için (yukarı ve aşağı uzunluk 437.2 mm'ye ulaşır), üç taraflı dökme tasarımı etkili bir şekilde hafifletebilir. Ürünü farklı alanlarda doldurmak için uzun süreç sorunu. Ancak, ürünün toplam duvar kalınlığının daha kalın olduğu ve dökme konumunda çok sayıda yükseltilmiş ek parçası olduğu düşünüldüğünde, erimiş alüminyumun akışkanlığının bloke edilmesini önlemek için, bir taraftaki dolgu güçlendirilir ve enine kesiti erimiş alüminyumun akışını hızlandırmak için alan bir bütün olarak kademeli olarak daraltılır. Tasarım süsü.

Döküm 2, nispeten basit bir şekle sahip bir denge yatağı kapağıdır, sadece orta iki denge mili yağ oluğu kalındır. Erimiş alüminyumun basit akış modeline dayanarak, maliyetlerden tasarruf etmek ve erimiş alüminyumun etkin çıktı oranını artırmak için tek taraflı bir dökme şeması benimsenmiştir ve besleme için kapı, besleme için duvar kalınlığı alanına yerleştirilmiştir. Şekil 2'de gösterilmiştir.

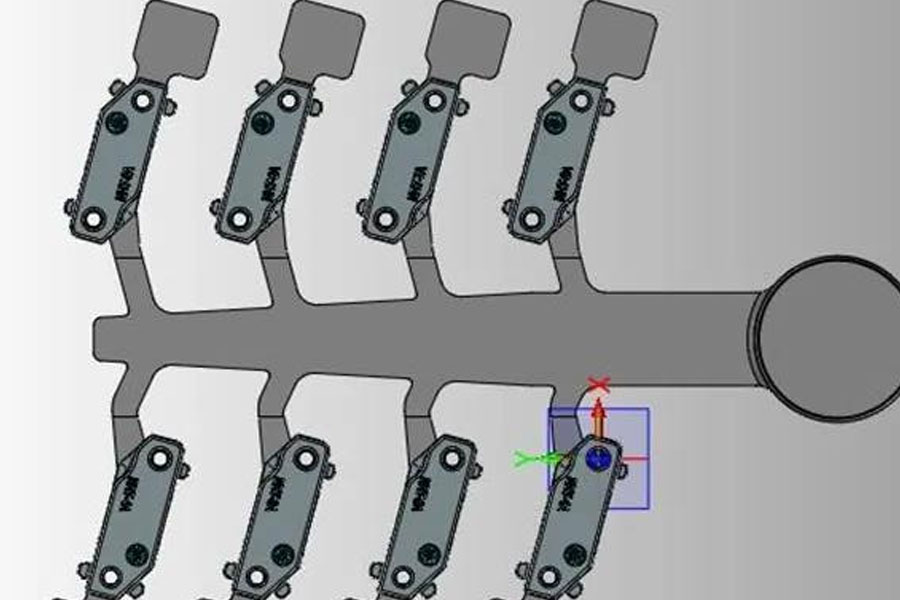

Döküm 3, daha küçük parçalı (63 mm boyutunda) × 15 mm × tek denge şaftlı karo kaplamadır × Şekil 3'te gösterildiği gibi doldurma ve dökme için bir boşluk ve sekiz kalıp tasarımı benimsenmiştir.

1.2 Egzoz yöntemi

Karmaşık döküm 1 için, egzoz için yüksek vakum kullanılır. Sıradan "yıkama tahtası" tipi egzoz bloğu kullanarak döküm 2. Döküm 3, cüruf torbasının kuyruğundaki cüruf torbasını ve kalıp maça egzoz kanalını doğrudan benimser. Döküm 1 egzoz teknolojisinin ana noktaları burada vurgulanmıştır.

Dökümlerin yüksek basınçlı yağ kanalları ve yağ filtreleri su kuyruğunda yoğunlaştığından, su kuyruğunun egzoz etkisi bu yerlerin iç kalitesini belirleyen temel faktördür. Döküm 1, dökümün su kuyruğunun negatif basınç bölgesindeki hava basıncını azaltmak için yüksek vakumlu egzoz kullanır. Her şeyden önce, negatif basınç kanalını hızlı bir şekilde oluşturmak için vakum tankının hacmi ≥ 800 L (burada 800 L, boşluğu ve oluğu içeren kalıbın hacminin 10 katından fazladır) seçilmelidir. İkinci olarak, kalıp ve vakum makinesini bağlayan boru hattı sızdırmaz ve hava geçirmez olmalı ve boru hattının vakum derecesi 2 000 Pa içinde tutulmalıdır. Üçüncüsü, kalıp bir sızdırmazlık bandı ile kapatılır ve tüm yüksük ve maça pimleri sızdırmazlık maddesi ile kaplanmıştır. Kalıp kapatıldıktan sonra, boşluk vakumu 4 000 Pa içinde tutulmalıdır. Son olarak, mühürlü zımbanın en iyi üretimini seçin veya zımbanın sızdırmazlık alanını artırmak ve etkili bir şekilde hafifletmek için zımbanın genişletilmiş versiyonunu kullanın. boşluğa hava sızması.

1.3 Kalıp sıcaklığı

Yüksek vakumun özelliklerinden dolayı, erimiş alüminyum teorik sıvı durumuna göre tamamen doldurulmaz (bkz. Şekil 4) ve erimiş alüminyumun içine emildiğinde belirli yerlerde hızlı bir şekilde katılaşması kolaydır, bu da kalıp döküm kusurlarına neden olur. döküm gözenekleri, büzülme delikleri ve çatlaklar olarak. Bu dökümün 1 ürünü, zımba 410 mm konumuna hareket ettiğinde (alüminyum sıvı doluluk ihtiyacı %70'e ulaştığında) vakumlamaya başlar ve 540 mm konumunda vakumu kapatır. Zaman), vakum stroku 130 mm'dir ve süre 0.874 s'dir. Bu kadar kısa sürede çekilen alüminyum sıvısının suyun kuyruğunda önemli bir konumda katılaşmaması önceden sağlanmalıdır. Bu nedenle, bu konumlardaki kalıp sıcaklığı, bir yağ sıcaklık makinesi kullanılarak sırasıyla 220 ℃ ve 180 ℃ olarak kontrol edilir. Artan kalıp sıcaklığı ve erimiş alüminyumun geliştirilmiş likiditesi, bu iki önemli lokasyonun iç kalitesini sağlamanın anahtarıdır.

Döküm 2 ve 3, yapı olarak nispeten basittir, doldurma mesafesi kısadır ve şekillendirilmesi kolaydır. Kalıp yüzey sıcaklığı yüksek olduğu ve ürün kararmadığı sürece yüksek kalıp sıcaklığı gerektirmezler.

1.4 Kalıp soğutma seçenekleri

Bu döküm 1, süper nokta soğutma teknolojisini ve aralıklı su tedarik teknolojisini kullanır. Döküm üretiminin daha yüksek bir sıcaklığı muhafaza etmesi gerektiğinden ve hareketli kalıp tarafında daha fazla kesici uç başlığı bulunduğundan, yalnızca yüksek sıcaklığın sağlanmasının değil, aynı zamanda yükseltilmiş uçların sıcak bağlantı oluşturmayacağından ve buna neden olmayacağından emin olmak gerekir. büzülme çatlaması ve diğer kusurlar. Her kesici uç için kesme işlemi gerçekleştirilir ve nokta soğutma, ucun iç kısmına yönlendirilir. Senkronize çevresel ekipman, aralıklı bir su tedarik yöntemi kullanır. Ürün katılaşma aşamasında, ürünü lokal olarak soğutmak için solenoid valf açılır. Bu sadece daha yüksek bir sıcaklık elde etmekle kalmaz, aynı zamanda iyi bir soğutma etkisi de sağlar. Süper nokta soğutma işlemi, Şekil 1'deki okla gösterildiği gibi, maça iğneleri için tasarlanmıştır. Et kalınlığı alanının ortasındaki 4 mm'lik bir iğne, doğrudan büzülmeye neden olur. Süper nokta soğutma tasarımı, dişli deliğin gözenek problemini çözebilen 4 mm iğne için kullanılır. Benzer şekilde, diğer çapraz sıcak noktalarda, süper nokta soğuk iğne tasarımı, iğnenin çıkarılabildiği yerlerde kullanılır, bu da yanık, stoma ve kırık iğne sorunlarını büyük ölçüde azaltır. Süper nokta soğutma ve aralıklı su beslemesinin zaman ayarı, malzeme delinmiş deliğin duvar kalınlığını ve yerini dikkate almalıdır. Bu nedenle bu farklı bölgelerdeki soğuk iğnelerin zonlu kontrol edilmesi gerekir.

Döküm 2, denge milinin ortasında sadece 4 mm'lik bir yağ oluğu deliğine ve besleme girişinde süper nokta soğuk kontrolünü kullanan Φ8 mm'lik bir cıvata deliğine sahiptir. Alüminyum sıvısı temizlendikten sonra orta duvar kalınlık alanları arasında gevşek bir kanal oluşacağından, iğne deliği etrafındaki yoğun tabakayı 1 s gecikmeyle ve 10 saniye soğutma ile zorla artırmak için aşırı nokta soğuk iğne kullanılmalıdır. s. Döküm 16'teki Φ8 mm'lik 3 küçük iğnenin tümü, iğne deliği yakınındaki yoğun tabakanın kalınlığını korumak için süper nokta soğuk kontrolü kullanır.

1.5 Yerel ekstrüzyon teknolojisi seçimi

Yerel ekstrüzyon pimi, duvar kalınlığı alanındaki büzülmeyi hızla çözebilir ve döküm alanında yaygın olarak kullanılır. Kalıp akışı sıcak bağlantılarının analizi Şekil 5'te gösterilmiştir. Döküm 1'de birçok sıcak bağlantı vardır ve ekstrüzyon pimlerinin konumunun makul bir şekilde düzenlenmesi gerekir. Birincisi, soğuk iğne kullanılarak elimine edilebilecek sıcak düğümleri, ikinci olarak da anahtar konumlarda olmayan sıcak düğümleri ortadan kaldırın. Son olarak, kalıbın iç boşluğundaki sıkma pimi silindirinin düzenini dikkate almanız gerekir. Genellikle yapının karmaşık olduğu ve hava kaçağının önlendiği bir noktada düzenlenir..

Döküm proses kontrolünün kilit noktaları

2.1 Döküm sırasında püskürtme akışının kontrolü

Kalıp döküm işlemi sırasında, püskürtme akış hızı hareketli ve sabit kalıplar tarafından ayrı ayrı ölçülür, hareketli kalıp 3 200 mL'de ve sabit kalıp 2 200 mL'de kontrol edilir. Ayrıca dinamik ve sabit kalıp akış oranları için üst ve alt sapma değerleri ayrı ayrı ayarlanır. Seçilen elektromanyetik akış ölçerin doğruluğu 50 mL olduğundan, ayar sapması ±200 mL'dir ve bir püskürtme tabancası düşürüldükten sonra ölçülen gerçek değer 200 mL'dir. Üretim sürecinde, sapma değeri aşılırsa, kalıp döküm üretim döngüsünü durdurmak için doğrudan bir alarm sinyali verilecektir. Bu nedenle, kalıp yapışmasına ve yanıklara neden olabilecek püskürtme tabancası nedeniyle püskürtmenin tıkanmasını etkili bir şekilde önleyebilir.

2.2 Erimiş alüminyum sıcaklığının proses kontrolü

Bekletme fırınının ısı koruma etkisi iyi olduğundan, ancak ısıtma hızı nicel fırınınkinden daha yavaş olduğundan, erimiş alüminyumun gelen sıcaklığının kontrol edilmesi gerekir. Erimiş alüminyumun döküm sıcaklığı 675±10°C'dir, bu nedenle erimiş alüminyumun taşıma potasına gelen sıcaklığı 700°C'nin üzerinde tutulmalıdır. Bu sıcaklığın altında besleme, doldurma işlemi sırasında erimiş alüminyumun akış durumunu etkileyerek yerel konumlardaki gözeneklerin oranında bir artışa neden olur. 730 ℃'nin üzerindeki malzemelerin eklenmesi, dökümün görünüm kalitesini etkileyecek şekilde, kalıbın yüzeyinde alüminyumun ciddi şekilde yanmasına ve yapışmasına neden olur. Bekletme fırını için erimiş alüminyumun sıcaklık alarmını ayarlayın. Dökme sıcaklığı aralık içinde değilse, bekletme fırını, erimiş alüminyumun sıcaklık sapmasından kaynaklanan kusurları etkili bir şekilde önleyebilen kalıp döküm üretim döngüsünü alarma geçirecek ve durduracaktır.

2.3 Vakum kontrolü

Döküm 1 kalıbı hareketli ve sabit bir kalıp sızdırmazlık bandı ile kapatıldığından, tüm yüksük ve maça pimleri dolgu macunu uygulanarak kapatılır ve oluk da entegre bir oluktur, ancak zımba özel bir sızdırmazlık zımbası kullanmaz, ancak kullanır bir uzatma Plaka zımbası (150 mm'ye kadar uzatılmıştır). Böyle bir kapalı durumda, vakum derecesi 4 kPa'yı aşacak şekilde ayarlandığında bir alarm tetiklenir (4 kPa, üretim sürecindeki yüksek geçiş oranına göre ayarlanmış ampirik bir alarm değeridir) ve vakum derecesi genellikle 2.3 civarındadır. k Pa. Temizlik ve tıkanma değerleri genellikle 101 kPa'ya yakın olup, ayarlanan alarm değeri 90 kPa'dır (fabrikadaki filtre tankının temizleme döngüsüne göre 90 kPa ayarlanmıştır). Bir temizleme döngüsünün sonunda, vakum valfi filtre tankı zamanında temizlenmelidir. Temizlenmemesi, vakumlama etkisini etkileyecektir. Vakum tankının ayar değeri 1 kPa olup genellikle 2.2 ile 400 Pa arasındadır. Gerekli değer aşıldığı sürece alarm verilecek ve döküm makinesi kapatılacaktır.

2.4 Gerçek enjeksiyon parametrelerinin izlenmesi

Kalıp döküm makinesi, yerli Ube 1650T modelini benimser. Kendi döküm makinesi parametre kontrol sistemine ek olarak, MES sisteminin okuyabilmesi için döküm makinesini ve çevresel yardımcı ekipmanı bağlamak için iki boyutlu bir kod izlenebilirlik sistemi (fabrikada MES sistemi olarak adlandırılır) kullanır. her kalıbın üretim parametrelerini gerçek zamanlı olarak ve bulutta karşılaştırma için buluta geri besleyin (bulut karşılaştırma değeri gerektiği gibi buluta önceden girilir ve farklı aralık değerlerinin gerçek başarısına göre çıktı alınır) Örneğin, yavaş hız ± 0.05 m/s, yüksek hız ±3 m/s, vb., bkz. Tablo 2), karşılaştırmadan sonra aralığı aşan ürünler sistem tarafından kilitlenecek ve niteliksiz olarak değerlendirilecektir. . Cloud Big Data ayrıca, güncellenen veri hacmine dayalı olarak ürün eskimesi ile parametre değişiklikleri arasındaki gerçek zamanlı ilişkiyi düzenli olarak hesaplar. Belirli bir süre içinde hurda oranındaki dalgalanmaların nedenlerini öğrenin ve nitelikli ürün bakım oranını iyileştirin. Döküm üretim sürecinde, sorun noktalarını hızla bulabilen ve yerinde verimli bir döngüyü etkin bir şekilde teşvik edebilen dalgalanmalar vardır.

2.5 Döküm su taşımacılığının kontrolü

Su taşımacılığının başlangıcında, her hat, doğrudan soğutma veya normal nokta soğuk su taşımacılığı süresini kontrol etmek için bir solenoid valf kullanır. Su basıncı 0.4 MPa ve su sıcaklığı 30 ℃ saf sudur. Normalde açık ve doğrudan soğutma olan oluk, malzeme kovanı, zımba, yarık koni ve malzeme kovanı cebri soğuk levha hariç, diğer tüm doğrudan soğutma (su bariyerleri) ve büyük nokta soğutma solenoid valf tarafından kontrol edilir, gecikme 3 s, soğutma 15 s Kalıp sıcaklığını sağlamak için. Φ4 mm'den Φ14 mm'ye kadar tüm iğneler (Φ1.5 mm'den Φ5.5 mm'ye kadar merkezi boru) süper nokta soğuk tarafından kontrol edilir, süper nokta soğuk su taşıma basıncı 10 MPa'dır ve su taşıma sıcaklığı 10 ℃'dir (burada Sıcaklık çok düşük ayarlanamaz, çok düşük daha fazla ısı alır, ancak kolayca iğnelerin kırılmasına neden olur), aynı boyuttaki her süper soğuk iğne grubu 8'i geçmez (8 iğneden fazla çapı G1/2 bağlantı borusu çapı ), tüm iğneler Φ6 mm nokta soğuk iğne hariç toplam 4 grup halinde birleştirilir, gecikme süresi 5 s ve soğutma 13 s ve Φ4 mm noktalı soğuk iğne, kalıp sıcaklığı alanını hedeflemek için 4 s gecikmeye ayarlanmıştır ve soğutma süresi 13 s'dir. Hızlı soğutulması gereken alanda sıcak noktaların oluşumunu azaltın. Sadece kalıp sıcaklığının dengesini ve ısı korumasını garanti etmekle kalmaz, aynı zamanda yerel sıcak noktaları ortadan kaldırır ve ürün kalitesini garanti eder.

3. Yeni çok işlevli yağ karterinin kalitesi. Üç ürün iki farklı makinede üretiliyor ve günlük çıktı 980 parça/gün, 1,500 parça/gün ve döküm 12,000'den döküm 1'e kadar 3 parça/gün kadar yüksek. nihai montaj %97 kadar yüksektir. Şekil 8, döküm 1, 2'nin görünümünün ve döküm 1, 2 ve 3'ün iç kalitesinin bir resmidir.

4 Sonuç

- Bu yeni tip yağ karterinin tasarımı ve teknik noktaları, 3 farklı dökme ve egzoz modu altında vakum, nokta soğutma, ekstrüzyon, kalıp sıcaklık dengesi ve diğer işlemlerin esnek kullanımıdır ve son işleme tek bir Bileşende birleştirilir.

- Kalıp döküm kontrolünün kilit noktası, istikrarlı bir üretim süreci elde etmek için sürekli olarak daha derine inmek ve ürün kalitesi istikrarsızlığını etkileyen faktörleri izlemektir.

- Ön plan tasarımını ve teknik noktaların tanımlanmasını ve analizini geçtikten sonra, otomatik izleme eğiliminde olan süreç kontrolü benimsenir, böylece qu

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Yeni Tip Çok Fonksiyonlu Alüminyum Alaşımlı Yağ Muhafazasının Önemli Noktaları Döküm

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı