Alüminyum Döküm Kalıp Çatlak Arızasının Detay Analizi

Alüminyum alaşımlı kalıp döküm modunun çatlak hatası sadece kalıp üretim kalitesini ve üretim verimliliğini etkilemekle kalmayacak, aynı zamanda üretim maliyetini de artıracaktır. Gerçekte, alüminyum alaşımlı kalıp döküm kalıplarının çatlama ve arıza nedenleri çeşitlidir. Örneğin, sıvı metalin üzerinde tekrarlanan etkileri vardır, üretim koşulları sıcak-aşındırıcıdır, kalıp üretim malzemeleri, EDM ve diğer nedenler. Bu yazıda, alüminyum alaşımlı pres döküm kalıbının çatlama hatasının özel bir analizi yapılmıştır. Yeni fikirlerin çekilmesinde rol oynayabileceği ve ilgili çalışanlara referans değeri getireceği umulmaktadır.

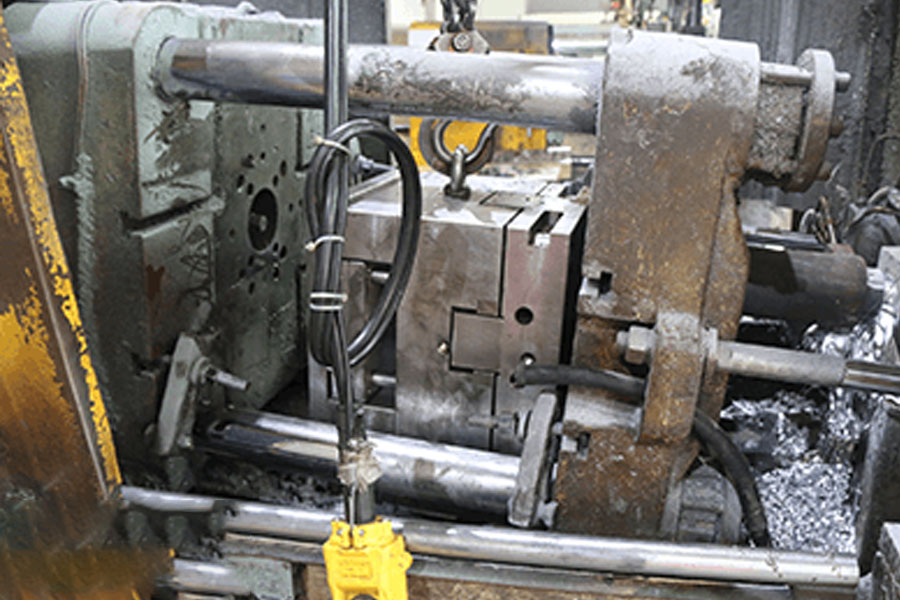

Alüminyum alaşımlı pres döküm kalıpların çalışma koşulları, yüksek sıcaklık ve yüksek basınç ile uyumludur. Aynı zamanda, çalışma modundaki alüminyum alaşımlı kalıp döküm kalıbının, sıvı metalin tekrarlanan etkisine dayanması gerekir. Gerçek üretimde, alüminyum alaşımlı kalıp döküm kalıplarının yüksek maliyeti, uzun üretim döngüsü ve erken arıza nedeniyle hizmet ömrü büyük ölçüde kısalacaktır. -Alüminyum alaşımlı kalıp döküm kalıplarının çatlama ve arıza sorunu etkin bir şekilde çözülmediğinde, üretim işletmesinin ekonomik faydalarını doğrudan etkileyecektir. Bu nedenle, giderek daha fazla alüminyum alaşımlı kalıp döküm üreticisi, çatlak hatası analizlerini artırdı. Aşağıdaki içerik, örnek olarak H13 çelik sıcak iş kalıp çeliğini alır ve alüminyum alaşımlı kalıp malzemesi, mikro yapı ve elektrik deşarj işleme açısından alüminyum alaşımlı kalıp döküm kalıplarının çatlama ve arıza nedenlerini analiz etmek için gerçek üretim sürecini birleştirir. İlgili tedbirler alınmıştır.

1. Alüminyum Alaşımlı Döküm Kalıp Çatlama Arızasının Neden Analizi

Kimyasal bileşim

Kimyasal bileşim açısından H13 çelik tipi sıcak iş kalıp çeliği esas olarak C, SijMn, Mo, Cr ve V'nin konsantre elementlerini kapsar. Kimyasal özellikler açısından H13 çelik tipi sıcak iş kalıp çeliği aittir. malzeme açısından düşük Si ve yüksek Mo sıcak iş kalıp çeliği. Üretim sürecinde üreticiler, gerçek ihtiyaçlara göre çelikteki Si içeriğini uygun şekilde azaltacak veya Mo içeriğini artıracaktır. Si içeriğini azaltarak, önyargı etkili bir şekilde azaltılabilir

Yağış olayının meydana gelmesi ve östenit tanelerinin daha da rafine edilmesi, çeliğin mukavemetini ve tokluğunu arttırır. Mo içeriğinin arttırılması, çeliğin sertleşebilirliğini, tavlama direncini ve ısı direncini iyileştirebilir. Ve çelikte tane sınırı karbürlerinin çökelmesini ve ayrıca beynitin dönüşümünü etkili bir şekilde önleyin. Uygulama, düşük Si ve yüksek Mo çeliğinin katılaşma işlemi sırasında aşırı soğuma olasılığını azaltacağını ve böylece dendritlerin, hücresel sütunlu kristallerin ve dendrit ayrışmasının oluşmasını etkili bir şekilde önlediğini göstermiştir. Mo ve V elementlerinin kombinasyonu, VC, MoC ve Mo2C gibi alaşım karbürleri oluşturabilir. Alaşımlı karbürler, uygun yüksek sıcaklık koşulları altında ince bir şekilde dağılmış halde çökelecek ve bu da yüksek sıcaklıktaki malzemelerin termoset özelliklerini büyük ölçüde iyileştirecektir. Kimyasal bileşim açısından H13 çelik tipi sıcak iş kalıp çeliği güçlü bir çatlama direncine sahip olsa da, fiili operasyonda H13 çelik tipi sıcak iş kalıp çeliğinin erken çatlama hatası olduğunu bulduk. Çatlak arızasının nedenlerini daha iyi analiz etmek için, daha fazla analiz için H13 çelik sıcak iş kalıp çeliğinin mikro yapısını etkili bir şekilde birleştirmek gerekir.

Mikroyapı

Alüminyum alaşımlı kalıp döküm kalıplarının mikro yapısını kapsamlı bir şekilde incelemek için, bu bölüm, alüminyum alaşımlı kalıp dökümünün mikro yapısını analiz etmek için araştırma nesneleri olarak vakumla su verme ve temperlemeden sonra kullanılmayan kalıp malzemelerini ve kullanılan kalıp malzemelerini kullanır. kalıplar ve ardından çatlama arızasının nedenlerini öğrenin.

Vakumla Su Verme ve Temperleme Sonrası Kullanıma Alınmayan Kalıp Malzemeleri

Uygulama yoluyla, ısıl işlemden sonra araştırma nesnesinin substratı üzerinde dağılmış düzensiz dokuların olduğu bulunmuştur. Araştırma nesnesini düşük güçlü bir mikroskop altında gözlemleyerek, çok sayıda çökeltilmiş granüler karbürün matris üzerinde dağıldığını ve ayrıldığını bulduk. Başka bir deyişle, normal dokuların karbürleriyle karşılaştırıldığında, karbürlerin bu kısmı hacim olarak daha büyüktür. Karbürlerin ve alaşımlı karbürlerin aşırı çökelmesi nedeniyle, kalıp malzemesi büyük miktarda çevreleyen karbon ve alaşım elementlerini kaybeder. Normal şartlar altında, kalıp su verme ile ısıtıldığında, kalıbın ayrılmış karbürleri kolayca çözünmez. Bununla birlikte, karbon ve alaşım elementlerinin olmaması nedeniyle, yüksek sıcaklıkta ısıtma altında martensite değiştirmek kolaydır, böylece kaliteli yıldızın Temperlenmesi azalır ve çeliğin mukavemetini ve tokluğunu büyük ölçüde azaltır, bu da hemen kırılmayı kolaylaştırır. Vakumla söndürmeden önce tavlanmış çeliği gözlemlemek için düşük güçlü bir mikroskop kullanarak, çelik matrisin de segregasyona sahip olduğunu bulduk. Bu fenomenin ortaya çıkması, çelik hammaddelerinin tek biçimli olmaması anlamına gelir. Segregasyon olgusu bir kez etkin bir şekilde ele alınmadığında, kalıbın çatlaması ve arızalanma riskini artıracak ve kalıbın nihai hizmet ömrünü etkileyecektir.

Kullanım Sonrası Kalıp Malzemesi

Gerçek üretimde, genel H13 çelik sıcak iş kalıp çelik kalıpları, yaklaşık 30,000 kez kullanımdan sonra kalıbın yüzeyinde farklı derecelerde çatlamalar gösterecektir, örneğin: taneler arası kırıklar ve çoklu çatlakların kesişimi Soyulmadan sonra, çukurlar ve benzerleri oluşur. Bu fenomenin nedeni çoğunlukla hammaddelerdeki metalurjik kusurlardan kaynaklanmaktadır.

EDM

EDM, alüminyum alaşımlı pres döküm kalıplarında yaygın olarak kullanılan işleme yöntemlerinden biridir. Diğer işleme yöntemleriyle karşılaştırıldığında, bu işleme yöntemi, belirli uygulama sürecinde yüksek işleme doğruluğu, yüksek düzeyde otomasyon ve düzensiz şekilli parçaların işlenmesi kolaylığı gibi avantajlar sunar. Bununla birlikte, işleme sırasında ortaya çıkan kıvılcımlar, yüksek sıcaklık ve yüksek basınç özelliklerine sahiptir ve çalışma sıvısının sıcaklığı olacaktır.

Keskin düşüş, çelik yüzeyinin termal yeniden eritme bölgesi ve ısıdan etkilenen bölge olarak ayrılmasına neden oldu. Sözde termoremelting bölgesi, boşaltma sırasında açığa çıkan yüksek sıcaklıkla yüzey metalinin eritilmesi anlamına gelir. Çünkü eriyik tamamen dışarı atılmaz ve tutulan eriyik, çalışma sıvısı soğudukça katılaşır. Termal yeniden eritme bölgesi çoğunlukla çelik yüzeyinin en üst tabakasına dağıtılır. Termal yeniden eritme bölgesindeki ısıdan etkilenen tabaka ile karşılaştırıldığında, metal malzeme etkilenir

Yüksek sıcaklıkta yandıktan sonra erime olayı meydana gelmedi, ancak malzemenin metalografik yapısı buna göre değişti. Birçok uygulama sayesinde, sıcak kalıp işleminin, sıcak yeniden eritme bölgesinde ve ısıdan etkilenen bölgede kalıp çatlaması ve arıza riskini de artıracağını bulduk. Alüminyum alaşımlı döküm kalıbı EDM'den sonra gazlı fırından geçtikten sonra, kalıbın metalografik yapısı buna göre değişmese de termal olarak yeniden eritilir.

Bununla birlikte, bölgede hafif çatlaklar görülecektir ve çatlaklar ısıdan etkilenen bölgeye uzandığında, mikro çatlak aralığı tekrar artacak ve bu da kalıp çatlaması başarısızlığının derecesini artıracaktır.

2. Alüminyum Alaşımlı Döküm Kalıbının Çatlama Arızasına Karşı Önleyici Tedbirler

- 2.1 Alüminyum alaşımlı kalıp döküm kalıpları için hammaddelerin metalografik testi için numune sayısının arttırılması Gerçek üretim sürecinde, birçok üretici, üretim programını hızlandırmak için satın alınan hammaddelerin metalografik testlerini tam olarak gerçekleştirmemiştir. Alüminyum alaşımlı kalıp döküm kalıplarında çatlak ve arıza oluşumunu azaltmak için üreticilerin, kalıp malzemelerinin karşıladığından emin olmak için tavlanmış ve vakumla su verilmiş ve temperlenmiş durumlarda hammadde numunelerinin metalografik incelemelerinin sayısını artırması gerekir. gerçek üretim ihtiyacı büyük ölçüde. Kalıp malzemesi numunelerini çıkarırken, üreticinin numune alma yerini bilimsel ve makul bir şekilde seçmesi gerekir. Alüminyum alaşımlı kalıp döküm kalıplarının örneklenmesinde, varsayılan maça parçasının bütünlüğünü sağlamak ve kalıp hammaddelerinin doğru kalitesini tespit etmek için, üreticiler genellikle kapıyı örnekleme yeri olarak kullanırlar.

- 2.2 EDM'nin neden olduğu termal yeniden eritme bölgesini etkili bir şekilde çözün: Elektrik deşarjlı işlemenin neden olduğu termal yeniden eritme bölgesi daha yüksek sertliğe ve daha fazla kırılganlığa sahiptir ve işleme işlemi sırasında mikro çatlaklar ortaya çıkmaya meyillidir. Özellikle alevli kavurma işleminde mikro çatlak oluşma olasılığı daha fazladır. Alüminyum alaşımlı kalıp döküm kalıplarının çatlaklarını ve arızalarını önlemek için, sıcak yeniden eritme bölgesinin görünümünü bilimsel ve makul bir şekilde önlemek gerekir. EDM'den sonra, sıcak yeniden eritme bölgesinin zamanında çıkarılması gerekir ve etkilenen tabakanın artık stresini büyük ölçüde ortadan kaldırmak için kalıbın zamanında temperlenmesi gerekir. .

- 2.3 Erken çatlama hatası fenomeninden etkili bir şekilde kaçının: Alüminyum alaşımlı kalıp döküm kalıplarının çatlama hatası, çoğunlukla boş dövmenin aşırı yüksek dövme sıcaklığından kaynaklanan erken aşamada meydana gelir. Bu nedenle oluşan çatlama hatası, telafisi mümkün olmayan bir kusurdur. Bu nedenle, boş üretim sürecinde, üreticinin dövme sıcaklığını sıkı bir şekilde kontrol etmesi gerekir. Söndürme ısıtma aşamasında, ısıtma sıcaklığını etkin bir şekilde kontrol etmek ve dekarburizasyon oluşumunu önlemek için ısıtma süresini bilimsel ve makul bir şekilde düzenlemek de gereklidir. Söndürme ve soğutma aşamasında, soğutma süresini etkin bir şekilde kontrol etmek, söndürme ve soğutma işlemini en kısa sürede ve en hızlı şekilde tamamlamaya çalışmak gerekir. Soğutma suyu kanalı için tasarımcının, soğutma işleminin sorunsuz ilerlemesini sağlamak için profil ve köşeler arasındaki mesafeyi yeterince büyük tutması gerekir.

- 2.4 Kalıbın bilimsel ve makul ısıl işlemi: Kalıp döküm kalıpları için hammadde kalitesi, alüminyum alaşımlı kalıp döküm kalıplarının hizmet ömrünü büyük ölçüde etkiler. Bu nedenle, personelin gerçek ihtiyaçlara göre uygun kalıp döküm kalıbı hammaddelerini seçmesi gerekir. İşçi, alüminyum alaşımlı pres döküm kalıpları için hammaddeleri belirledikten sonra, zamanında ısıl işlem yapmak gerekir. Aynı zamanda stres yoğunlaşmasını önlemek ve R açısını kontrol etmek için üretim aşamasında stres giderme işleminde iyi bir iş çıkarmak gerekir.Sistem çalışması. -Genel olarak, alüminyum alaşımlı döküm kalıbı yaklaşık 10,000 kez kullanıldığında, stres konsantrasyonunun kalıbın çatlamasına ve bozulmasına neden olmasını etkili bir şekilde önlemek için stresi gidermek için zamanında temperlenmesi gerekir. Kalıbın bir bütün olarak kullanım süresini arttırmak için çoklu temperleme ve gerilim giderme yöntemleri kullanılabilir.

- 2.5 Alüminyum alaşımlı kalıp döküm kalıplarının üretim sürecinde sıcaklığı bilimsel ve makul bir şekilde kontrol edin: Alüminyum alaşımlı kalıp döküm kalıplarının üretim süreci, yüksek sıcaklık ve yüksek basınç sunar. Bu nedenle, üretim sürecinde sıcaklığın bilimsel ve makul bir şekilde kontrol edilmesi özellikle önemlidir. Üretim sürecinde üretici, kalıp döküm işleminde maksimum sıcaklığı hesaplamak için uygun bir termometre kullanabilir ve sıcaklığı 650 derece içinde kontrol etmek için etkili kontrol önlemleri alabilir.

3. Sonuç

Kısacası ülkemin sosyal ekonomisinin hızla gelişmesiyle birlikte alüminyum alaşımlı pres döküm kalıp üreticileri sayı ve üretim ölçeği olarak hızla büyümüştür. Bununla birlikte, alüminyum alaşımlı pres döküm kalıplarının üretim maliyetine yapılan büyük yatırım nedeniyle, üretim kalitesi etkin bir şekilde garanti edilemediğinde, üreticinin üretim verimliliğini ve pazar rekabet gücünü doğrudan etkileyecektir. Üretim sürecinde, çatlak hatası, alüminyum alaşımlı pres döküm kalıplarının ortak bir kalite sorunudur. Bu sadece üreticilerin yoğun ilgisini çekmekle kalmadı, aynı zamanda tüketicileri etkilemek için yaygın olarak kullanıldı. Bu nedenle, alüminyum alaşımlı pres döküm kalıplarının çatlak arızası üzerine araştırmaların arttırılması özellikle önemlidir. Yukarıdaki içerik, alüminyum alaşımlı kalıp döküm kalıplarının çatlama hatasının nedenlerini analiz etmekte ve bu temelde alüminyum alaşımlı kalıp döküm kalıplarının çatlama hatasına karşı önleyici tedbirler önermektedir. İlgili çalışanlara belirli bir referans değeri getirmesi ve ülkemin alüminyum alaşımlı döküm kalıp endüstrisinin sürdürülebilir, hızlı ve sağlıklı gelişimini teşvik etmesi umulmaktadır.

Aynı Tip Makaleler: Alüminyum Döküm Kalıplarının Kolay Çatlama Nedenleri

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:Alüminyum Döküm Kalıp Çatlak Arızasının Detay Analizi

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı