Otomobil Alüminyum Şasi Yapısal Parçalarının Mikroyapısı ve Mekanik Özellikleri

Dökümlerin yapısı ve geliştirme teknolojisinin kilit noktaları

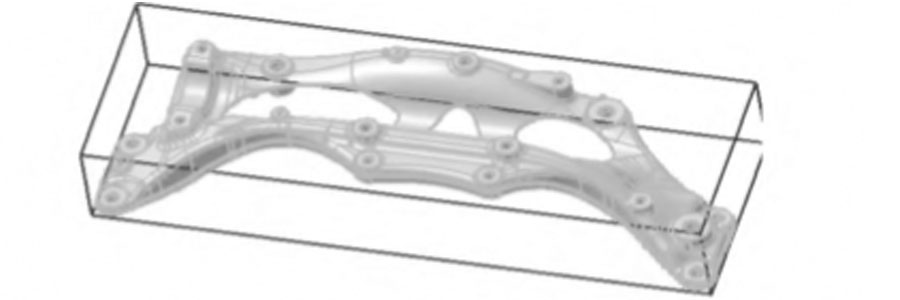

Şekil 1'de bir otomobil şasi yapısı gösterilmektedir. Anahat boyutu 677.79mm×115.40mm×232.42mm, kütlesi 2.6kg, ortalama duvar kalınlığı 3.5mm ve hacmi yaklaşık 9.88×105mm^3'tür. Dökümün öngörülen alanı 86300mm^2'dir ve malzeme Al-8Si-Mn-Mg alaşımıdır. Döküm, büzülme delikleri oluşturmak kolay olan birden fazla kalın duvarlı sıcak bağlantıya sahiptir. Dökümlerin görünüm kalitesi gereksinimleri: belirgin döküm akış izleri yok, bariz kaplumbağa çatlakları yok ve yüzeyde kabarcık yok; dökümlerin iç kalite gereksinimleri: genel döküm pozisyonu delikleri 1 mm'nin altındadır, çıkıntılar ve kalın et parçaları için delikler 2 mm'dir. döküm içindeki hava içeriği için gereksinimler: dökümün belirlenen doldurma ucundaki 100 g alüminyum başına hava içeriği 15 mL'den az olmalı ve iç kapağın belirlenmiş kısmı 10 mL'den az olmalıdır; dökümün mekanik özellikleri (T5 işleminden sonra) gereksinimleri: 220MPa çekme mukavemeti, verim Mukavemet 150MPa, uzama ≥%5, darbe tokluğu ≥6.0J/cm2, iplik çekme testi M10≥60kN'dir, M12≥85kN, sertlik (HRB) 30'dur; Dökümlerin yorulma testi için gereklilikler: normal koşullar altında, belirlenen noktada 6.1~-4.8kN'lik kuvvete dayanır, frekans 2Hz'dir ve 20,000 döngüden sonra hasara izin verilmez. Test koşulları altında, döngü sayısı 40,000 defadır. Yukarıdaki gereksinimlere göre, bu dökümün üretimi nispeten zordur.

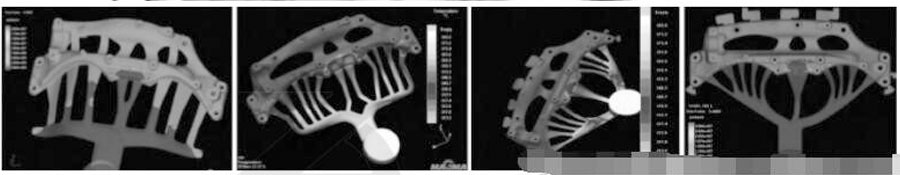

Döküm geliştirme sürecinde geliştirme döngüsünü kısaltmak için analiz için sayısal simülasyon yazılımı kullanılır ve gerçek üretim parametreleri referans alınarak dört farklı döküm yöntemi benimsenir (bkz. Şekil 2). Plan 1 ve Plan 2 tarak şeklinde dökme yöntemini, Plan 3 ve Plan 4 yelpaze şeklinde dökme yöntemini benimser; Plan 2 ile karşılaştırıldığında, Plan 1 daha konsantre bir besleme yöntemi kullanır ve Plan 2 daha dağınık bir besleme yöntemi kullanır. ; Seçenek 4 ile karşılaştırıldığında, Seçenek 3 daha kısa bir ana koşucuya sahiptir ve Seçenek 4 daha uzun bir ana koşucuya sahiptir. Yukarıdaki dört şemayı simüle etmek ve analiz etmek için Magma yazılımını kullanın. Sonuçlar şunu gösteriyor: Seçenek 1 yolluk çok düz, enerji kaybı büyük ve iç kapı dökümü senkronize değil, bu da dağınık; Seçenek 2, yollukların her iki tarafında gazla doldurulur ve katılaşma analizi dökümü, dişli deliklerin her iki tarafında büzülme deliklerine sahiptir; 3 Koşucu çok kısa, bu da yüksek vakumlu döküm işleminin uygulanmasına elverişli değil; Şema 4 Dökümün orta dökülen kısmının sıcaklığı daha yüksektir ve kalıp erozyonu daha olasıdır. Doldurma sıvısı durumu, katılaşma büzülmesi, sıcaklık vb. dikkate alındığında Seçenek 4 daha iyidir.

Döküm proses parametre optimizasyon testi

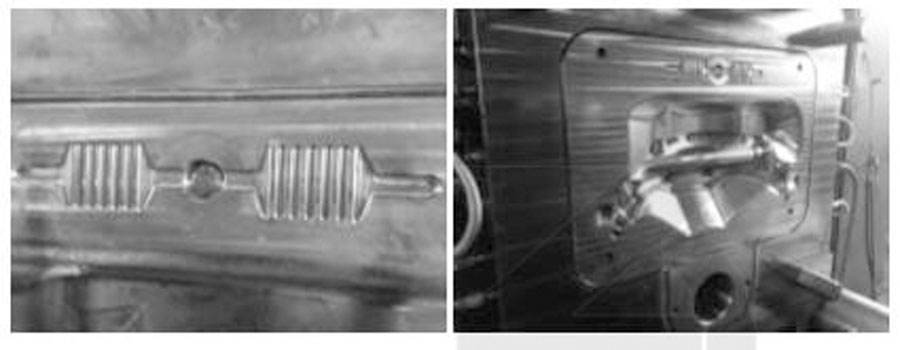

Idra'nın gerçek zamanlı enjeksiyon kontrol sistemi ile donatılmış 16000kN yatay soğuk kamara pres döküm makinesi kullanılarak üretilmiştir. Vakum valfi, bağımsız fikri mülkiyet haklarına sahip bir hidrolik yüksek vakumlu durdurma valfidir (bkz. Şekil 3) ve boşluk ile basınç odasının iki yönlü vakumlanmasını sağlamak için bir yüksek vakum kontrol sistemi ile donatılmıştır; kalıp yüzeyi 10 mm çapında bir silikon şerit ile kapatılır ( (Bkz. Şekil 4); Kalıp yağlı ortam ile soğutulur ve kalıp sıcaklığını doğru bir şekilde kontrol etmek için termokupl ile donatılır; çekirdek pimi yüksek basınçlı su ile soğutulur soğutma; püskürtme, bir ABB robotu tarafından otomatik olarak püskürtülür.

Döküm makinesi ayar parametrelerinin ve yüksek vakum strokunun optimal kombinasyonunu elde etmek için, alüminyum alaşım sıcaklığının 7 ℃ ve kalıp sıcaklığının 690 ℃ olarak ayarlanması koşulları altında 200 set parametre kombinasyonu test edildi.

Döküm üzerinde renk penetrasyon testi yapıldı ve sonuçlar dökümün yüzeyinde kötü şekillendirme, soğuk ayırma, çatlaklar ve kabarcıklar gibi kusurlar olmadığını gösterdi.

Dökümlerin iç kalitesi X-ışınları ile kontrol edildi. Sonuçlar, plaka konumunda hava büzülme delikleri bulunmadığını ve dökümün göbek ve kalın duvar konumlarında hava delikleri, büzülme delikleri veya büzülme porozitesi bulunmadığını gösterdi (bkz. Şekil 6).

Yukarıdaki analize dayanarak, yavaş enjeksiyon hızının 0.3m/s olduğu, vakum pozisyonunun 480mm olduğu, döküm hızının 4.0-4.5m/s olduğu, döküm basıncının yaklaşık 76MPa olduğu ve hızlı enjeksiyonun olduğu görülebilir. mesafe 620 mm'dir, parametrelerin en iyi kombinasyonudur.

Mekanik performans testi ve analizi

3.1 Basınçlı dökümlerin yapısı ve mekanik özellikleri üzerinde vakumun etkisi

Yüksek vakumlu (97 kPa vakum derecesi) kalıp dökümün daha yüksek bir yoğunluğa sahip olduğu görülebilir, bu da kalıp dökümün iç gaz içeriğinin daha az olduğu anlamına gelir. Sıradan vakumlu (65kPa vakumlu) dökümlerle karşılaştırıldığında, yüksek vakumlu dökümlerin çekme mukavemeti, akma mukavemeti, uzama ve sertliği sırasıyla %21, %29, %18 ve %10 artar, bu da yüksek vakumlu dökümlerin olduğunu gösterir. Yapısal parçaların mekanik özelliklerini iyileştirmede daha iyi bir teşvik edici etkiye sahiptir.

Yüksek vakumlu döküm veya sıradan vakumlu döküm olsun, yüksek vakumlu döküm ve sıradan vakumlu döküm sırasında alaşım mikro yapısı. Al-8Si-Mn-Mg alüminyum alaşım yapısı, yüksek vakumlu kalıp dökümü veya sıradan vakumlu kalıp dökümü olsun, nispeten kaba α 1-Al ve ince yuvarlak α 2-Al'den ve ayrıca ince dendritik ötektikten oluşur. Si, vb kompozisyon. Alaşımdaki Fe içeriği düşük olmasına rağmen, az miktarda granüler Fe açısından zengin fazlar hala gözlemlenebilir. Basınçlı döküm yüksek sıcaklık ve yüksek basınç altında olduğu için erimiş metal çok kısa sürede boşluğu doldurur ve katılaşarak şekillenir. Bu büyük soğutma hızı, sıvı metalin yüksek derecede aşırı soğuma elde etmesini sağlayabilir, böylece çekirdeklenme sayısını arttırır Çekirdeklenme hızı iyileştirilir, ötektik Si rafine edilir ve iğne benzeri AlSiFe fazının oluşumu bastırılır. Düşük vakum derecesi nedeniyle, normal vakum koşulları altında, döküm içinde çok küçük gözenek kusurları gözlemlenebilir.

3.2 Isıl işlemin yüksek vakumlu dökümlerin performansı ve yapısı üzerindeki etkisi

3.2.1 Mekanik özellikler

Dökümlerin eskitme ısıl işlemine tabi tutulması gerekir ve ısıl işlem koşulları 200 ℃ × 2 saattir. Ardından, dökümlerin nervürlerinin belirlenmiş konumları (1, 2, 3) konumları üzerinde bir çekme testi gerçekleştirilir. Dökümlerin mekanik özelliklerinin pres döküm işlemine göre değiştiği görülmektedir.

Sıradan vakumlu kalıp döküm ile karşılaştırıldığında, yüksek vakumlu kalıp döküm, çekme mukavemetini, akma mukavemetini, uzama ve sertliği önemli ölçüde iyileştirmiştir. Bunların arasında çekme mukavemeti yaklaşık %21, akma mukavemeti yaklaşık %29 ve uzama oranı yaklaşık %21 artmıştır. Yaklaşık %18 ve sertlik yaklaşık %10 arttırıldığında, yüksek vakumlu kalıp dökümün, kalıp dökümlerin mukavemetini ve sertliğini önemli ölçüde iyileştirdiği görülebilir.

3.2.2 Darbe dayanıklılığı

Döküm nervürlerinin belirlenmiş konumları (mekanik performans testi için konum örnekleme noktaları olan 1, 2 ve 3 konumları) üzerindeki darbe testi, yüksek vakumlu basınçlı dökümlerin darbe dayanıklılığının gereksinimleri tam olarak karşıladığını gösterir. dökümlerden.

3.2.3 Diş çekme

Dökümlerin M10 ve M12 dişli delikleri diş çekme testlerine tabi tutulmuştur. M10 diş 66kN etkisi altında değişmedi ve M12 diş 85kN etkisi altında değişmedi, bu da yüksek vakumlu dökümlerin dişlerinin kuvvet gereksinimlerini tam olarak karşıladığını gösterir.

3.2.4 Yorulma testi

Dökümler 410150 dayanıklılık testlerine tabi tutulduktan sonra, floresan tespiti dökümlerin yüzeyinde çatlak olmadığını gösterdi ve sonuçlar, yüksek vakumlu dökümlerin yorulma direncinin teknik gereksinimleri karşıladığını gösterdi.

3.2.5 Gaz içeriği algılama

Gaz içeriği testi Tablo 2'de gösterilmiştir. Tablo 6'daki test sonuçlarından, iç kapaktaki döküm gövdesinin gaz içeriğinin 8.9g Al başına 100ml'den az olduğu ve dökümün gaz içeriğinin olduğu görülebilir. su kuyruğu taşma tankındaki gövde, döküm gereksinimlerini tam olarak karşılayan 12g Al başına 100 ml'den azdır.

4 Sonuç

- (1) Sayısal simülasyon kullanılarak, otomobil şasi yapısal parçalarının kalıp döküm şekillendirme işlemi ve yüksek vakumlu kalıp döküm işlemi parametreleri optimize edildi ve gereksinimleri karşılayan dış ve iç kaliteye sahip yüksek kaliteli dökümler üretildi.

- (2) Yüksek vakumlu döküm, yapısal parçaların mekanik özelliklerini önemli ölçüde iyileştirebilir. Sıradan döküm ile karşılaştırıldığında, yüksek vakumlu döküm sırasında dökümlerin yoğunluğu artar ve dökümlerin çekme mukavemeti, akma mukavemeti, uzama ve sertliği %21, %29, %18 ve %10 artar. sırasıyla.

- (3) Dökümlerin dayanıklılık, çekme ve gaz içeriğinin test sonuçlarının tümü, ürünün teknik gereksinimlerini karşılar ve seri üretim koşullarını karşılar.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Otomobil Alüminyum Şasi Yapısal Parçalarının Mikroyapısı ve Mekanik Özellikleri

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı