Gri Dökme Demir Silindir Bloklarında Sık Görülen Hataların Nedenleri

Su camının ortaya çıkışı 300 yıldan fazla bir geçmişe sahiptir, ancak döküm ve maça yapımı için bir bağlayıcı olarak, sertleştirici madde olarak CO1947 içeren su camı kum işleminin Dr. L. Petrzela tarafından geliştirilmesi 2 yılına kadar olmamıştır. Çek Cumhuriyeti. nın-nin.

Yarım yüzyıldan fazla bir süredir insanlar, sürekli araştırma ve keşiflerde sodyum silikat kumunun sertleşme mekanizmasını anlamak için dört ana dönüm sürecinden geçtiler:

- 1) 2'lerde eski Sovyetler Birliği'nden Profesör Lias (Лясс AM) tarafından CO1950 saf kimyasal sertleştirme teorisi. Sertleşme sürecini silikatın ayrışması, silika jel oluşumu ve silika jelden kısmi su kaybı olarak ayırmıştır. Silisik asidin çökelmesi ve silika jel oluşumunun CO2 ile sertleştirilmiş sodyum silikat kumunun gücü olduğuna yanlışlıkla inandı. Tek kaynak

- 2) 1960'larda, Worthington R tarafından CO2 su camı kumunun sertleştirilmesi işlemi, kimyasal ve fiziksel sertleştirme yöntemlerinin bir kombinasyonu olarak kabul edildi, yani sodyum silikat CO2 katalizi altında serbest silisik aside ayrıştı ve daha sonra yoğunlaştırıldı. silikon jel. Silikon jelin dehidrasyonu, bir tür "kimyasal sertleşme" olan "silikon jel bağlanmasına" yol açacaktır; reaksiyona girmemiş su bardağının dehidrasyonu, "fiziksel sertleşmeye" ait olan "camsı bağ"a yol açacaktır. Ancak fiziksel sertleşmenin önemli rolünü göz ardı ederken, kimyasal sertleştirmenin etkili ve hızlı bir sertleştirme önlemi olduğuna yanlışlıkla inanmaktadır;

- 3) 1990'ların başında, Zhu Chunxi ve ülkemdeki diğerleri tarafından yapılan CO2 ile sertleştirilmiş su bardağı esasen "fiziksel sertleşme" teorisiydi. Su camı kum üfleme CO2 sertleşmesinin çok özel bir koşul altında olması gerektiğine inanıyor, yani su camı, sadece birkaç mikron kalınlığında bir film oluşturacak şekilde kum parçacıklarının yüzeyi üzerine kaplanıyor, bu da iyi sonuçlar verebilir. dehidrasyon koşulları ve su bardağının hızlı katılaşmasını teşvik eder. , Bu yüzden "su bardağının sertleşmesi esasen fiziksel sertleşmedir" denir. Bu görüşün dezavantajı, sodyum silikat CO2 ile reaksiyona girdiğinde serbest silisik asidin çökeldiği şeklindeki hatalı görüşü takip etmesidir.

- 4) 1990'ların sonunda, Zhu Chunxi ve diğerleri, CO2 sertleşmesinin fiziksel sert kimyaya ait olduğu teorisine dayanarak, daha fazla derinlemesine araştırmadan sonra, sertleştirilmiş su camının bir tür "susuz yüksek modüllü su bardağı" olduğunu öne sürdüler. . Teori, yani reaksiyon tarafından üretilen silisik asit serbest halde çökeltilemez, ancak reaksiyona girmemiş su camında yeniden çözülür, su camının sertleşmesini gerçekleştirmek için ikincisinin modülünü arttırır. Örneğin, sodyum silikat kumunu sertleştirmek için organik sirke kullanıldığında, M=3.45'e yakın olan, yüzeyden ve içeriden düzgün modüllü sertleştirilmiş yüksek modüllü sodyum silikat film elde edilebilir. Su camını sertleştirmek için CO2 kullanıldığında, yüzeyden ve içeriden kademeli olarak azalan modülü olan ve ortalama M değeri 3.79'a yakın olan sertleştirilmiş yüksek modüllü bir su bardağı filmi elde edilir.

Bu nedenle, sertleştirilmiş su camı, alkali ve su kaybıyla katılaştırılabilen bir tür susuz yüksek modüllü su camıdır.

2008 yılına kadar Alman C. Wallenhorst ve ark. Sodyum silikat kumunun sertleşme reaksiyon modunun Şekil 1'de gösterildiği gibi aşağıdaki iki tipe bölünebileceğine inanılmaktadır.

1.1 Mod A

Asidik çözelti veya sertleştirme maddesinin (CO2 veya organik ester) varlığında, su bardağındaki koloidal parçacıkların büyüme hızı son derece yavaştır, ancak doğrudan üç boyutlu ağ jeli halinde toplanır.

1.2 Mod B

Sertleştirici madde içermeyen (ısıtma altında) bir alkali çözelti koşulu altında, kolloidal parçacıklar önce büyür ve bir sol yapısı oluşturur; ve tek tek sol partiküller, yalnızca hızlandırıcının çapraz bağlama eylemi altında üç boyutlu bir ağ yapısı oluşturabilir.

Bireysel silisik asit partikülleri, büyük kolloidal partiküller (mod B) halinde büyüyebilir veya zincir ve ağ jel yapıları (mod A) halinde toplanabilirler. Bu iki sertleştirme reaksiyon modunda, kimyasal reaksiyon mekanizması aynıdır - tek silanol fonksiyonel grupları arasındaki yoğunlaşma reaksiyonu, dehidrasyon ve yeni bir siloksan bileşiğine bağlantı.

"Su camının sertleşme reaksiyon modunun esas olarak bağlayıcı çözeltinin pH değerine bağlı olduğu görülebilir. Düşük PH değerinde (CO2 veya organik ester kürleme maddesinin varlığında) silisik asit sulu çözeltisinde, sertleştirme reaksiyonu modu A. Bu zamanda, sertleşme reaksiyonu hızı çok yavaştır ve kolloidal parçacıklar dallı, gözenekli bir jel yapısı oluşturmak üzere birbirleriyle toplanır.

Silisik asit sulu çözeltisinin pH değeri>7 olduğunda (CO2 veya organik ester yok ve ısı başlatıldı), sertleştirme reaksiyonu modu B, büyük partiküllü bir sol yapısı oluşturmaya devam eder. Yüksek pH değerine sahip bir çözelti durumunda, moleküller o kadar hızlı büyürler ki, sertleşme reaksiyonu esas olarak bir jel yapısının oluşumuna ek olarak kolloidal parçacıkların sürekli büyümesine bağlıdır. Aslında, bir ağ yapısında kümelenme olgusu engellenir.

Hızlandırıcılı su camı kumu ısıtılıp sertleştiğinde sertleşme reaksiyonu mekanizması aşağıdaki gibidir:

Çekirdek kumlu su bardağı ısıtılıp uyarıldıktan sonra, sertleşme reaksiyonu modu B'ye göre ilerler (bkz. Şekil 1) ve kolloidal parçacıklar büyür ve bir sol yapı oluşturur. Bu sırada, sertleşme reaksiyonu ilerledikçe, ya büyük ölçüde muntazam bir granüler yapı ya da bazı kusurları olan bir yapı oluşturulabilir. Kusur sayısı, kum çekirdeğinin nem direnci gibi sonraki kullanım performansını doğrudan etkileyecektir.

Su camı kum çekirdeği CO2 gazı ile sertleştirildiğinde veya organik ester sertleştirildiğinde, sertleştirme reaksiyonu modu A'ya göre tek bir sol iyon ilerleyecek ve kolloidal parçacıklar bir jel yapısı oluşturmak üzere toplanacak ve birbirine bağlanacaktır. . Silisik asit alkali çözeltisinde sertleştirici madde yoksa, silika jel parçacıkları alkali çözeltide kararlı bir şekilde var olabilir. Bunun nedeni, kolloidal parçacıkların yüzeyinin, pozitif yüklü sodyum iyonlarının elektrik çift tabakasının elektriksel etkisine sahip olmasıdır. Kolloidal parçacıkların birbirini itmesi ve birleşmemesinin sonucu. Sodyum silikat kumunun sertleşme işleminde inorganik bir hızlandırıcı varsa, kolloidal partiküller arasında çapraz bağlama ajanı görevi görebilir, yani inorganik hızlandırıcı, yüzeyindeki aktif reaktif gruplar aracılığıyla tek tek sol partikülleri birbirine bağlayabilir. . Birlikte, bağlayıcının hızla katılaşması ve kum parçacıklarının bağlanması ve oluşturulması için üç boyutlu bir silikat iskelet ağı oluşturulur.

İnorganik hızlandırıcı ilave edilmezse, ikincil sertleştirme işlemi sırasında ağ yapısının silikat iskeletinin oluşumu çok yavaş olur ve hazırlanan kum çekirdeği, düşük ani mukavemet ve zayıf nem direnci gibi eksiklikler gösterir.

Yukarıdaki su camı sertleştirme mekanizmasının analizi yoluyla, sodyum silikat kumu için çeşitli sertleştirme yöntemleri olmasına rağmen, bunların geleneksel olarak fiziksel sertleştirme ve kimyasal sertleştirmeye ayrılabileceği ve sertleştirme mekanizmasının tutarlı ve birleşik olduğu görülebilir. nın-nin. Yani, sodyum silikat kumunun organik ester sertleştirme yöntemi, esas olarak reaksiyona girmemiş su camı dehidrasyonunun fiziksel sertleşmesine dayanan CO2 sertleştirme yöntemiyle tam olarak aynı sertleştirme mekanizmasına sahiptir, bu da mukavemetin ana nedenidir. kalıp (çekirdek) kumu; silikon üretmek Jelin kimyasal sertleşmesi, sodyum silikat kumunun hızlı katılaşması, ilk mukavemetin oluşturulması, kumun nem direncinin ve depolama stabilitesinin iyileştirilmesi ve kimyasal sertleşme ve fiziksel sertleşmenin sinerjik süreci ile tamamlanır. .

Yukarıdaki sodyum silikat kumunun farklı sertleştirme yöntemleriyle (CO2 yöntemi, organik ester yöntemi ve ısıtma + hızlandırıcı yöntemi vb.) sertleşme mekanizmasının derinlemesine analizine dayanarak ve su camı bağlama kuvvetinin ve nemin etkisini araştırın. moleküler yapı seviyesinden direnç Su camının yapısını ve morfolojisini moleküler bir bakış açısıyla değiştirmek ve yeni bir ısıtma sertleştirme + hızlandırıcı su camı ve yeni bir süreç geliştirmek için su camı ve katlanabilir performans arasındaki ana etkileyen faktörler, böylece Su cam kumunun yapışma gücünü arttırın. Nem direncini arttırmanın ve çökme performansını iyileştirmenin amacı, sodyum silikat kumunun proses performansını sürekli olarak iyileştirmek ve geliştirmek, aynı zamanda doğal eksikliklerini sürekli olarak gidermek ve böylece 21. yüzyılın en umut verici yeşil dökümü olmaktır. Yapıştırıcıyı temizleyin.

2 Yeni inorganik bağlayıcı kumun proses performansı

2.1 Bağ gücü performansı

Amorf fosfat hazırlanarak ve su bardağını modifiye etmek için kullanılarak inorganik bağlayıcının bağlanma gücü iyileştirilir.

Sodyum silikat kumunun bağlanma gücünü daha da geliştirmek için organik bir hızlandırıcı geliştirilmiştir. Kimyasal çapraz bağlama ve sertleştirme yoluyla, sodyum silikat kumunun anlık mukavemeti büyük ölçüde geliştirilebilir. Organik hızlandırıcı %1.5 oranında eklendiğinde, anlık gerilme mukavemeti Mukavemet 1.8MPa'ya ulaşabilir.

2.2 Maça kumunun nem direnci

Genel olarak, sıcak hava ile sertleştirilmiş su cam kumun mukavemeti nemli bir ortamda yavaş yavaş azalacaktır. Sodyum silikat kumunun nem direncini arttırmak için bir yandan sertleştikten sonra kumda kalan nem içeriği tamamen uzaklaştırılırken diğer yandan kimyasal çapraz bağlama ve sertleştirme yöntemi kullanılır. Hızlandırıcı %1.5'e eklendiğinde, sodyum silikat kumunun çekme mukavemeti düşmeyecek, ancak 20°C ve %80 bağıl nemde 24 saat bekletildikten sonra biraz artacaktır.

2.3 Maça kumunun akış özellikleri

Su bardağının kendisinin yüzey gerilimi nispeten büyüktür, bu da su camı ile silis kumu arasındaki ıslanabilirliği zayıf hale getirir ve döküm için su camının viskozitesi genellikle çok büyüktür, böylece su bardağı kumunun viskozitesi sonra karıştırma çok büyüktür ve kum parçacıkları su bardağına yapışır. Hareket direnci çok büyüktür, bu da sodyum silikat kumunun zayıf akışkanlığına neden olur ve sonuçta bilye çekirdeğinin kompaktlığını büyük ölçüde azaltır. Bu deneyde, kalıplama kumunun akışkanlığını büyük ölçüde geliştirmek için yüzey aktif maddeler ve katı yağlayıcılar eklenmiştir.

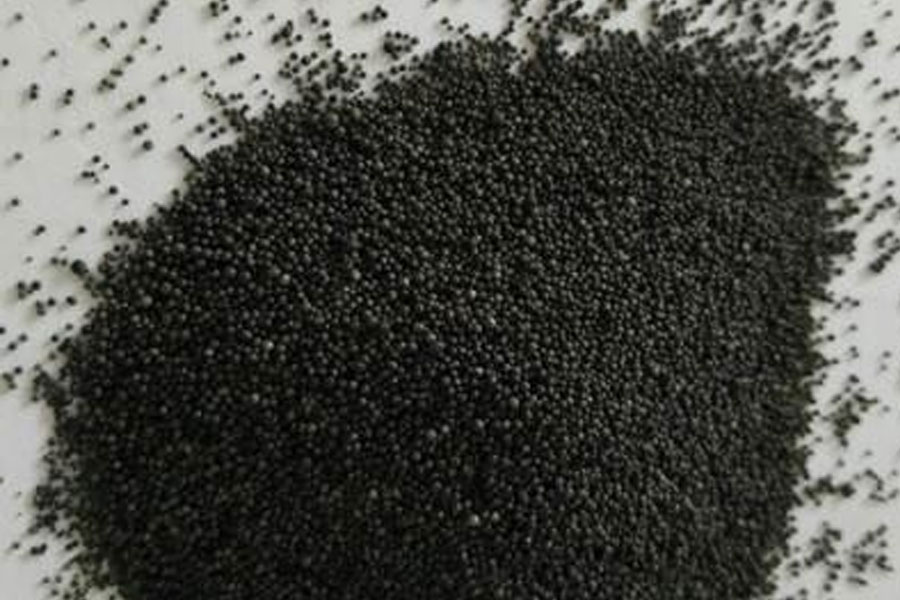

Yüzey aktif maddelerin ve katı yağlayıcıların kullanımına dayanan bu deney, su camı kumunun akışkanlığını büyük ölçüde artıran küresel bir hızlandırıcı geliştirdi.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:Gri Dökme Demir Silindir Bloklarında Sık Görülen Hataların Nedenleri

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı