Alüminyum Alaşımlı Döküm Anahtar Teknolojisinin Analizi

Alüminyum Alaşımlı Kabuk Dökümlerine Genel Bakış

Alüminyum alaşımlı kabuk dökümler, modern otomobil endüstrisinde yaygın olarak kullanılmaktadır. Düzensiz şekilleri nedeniyle bazı yapıların mekanik işleme yoluyla kalite standartlarını karşılaması zordur. Bu nedenle, bazı alüminyum dökümler sadece otomobil kabuklarının pürüzlü yüzey yapısı için kullanılmaktadır. Otomobil kullanımının güvenliği açısından, endüstrinin alüminyum dökümler için çok katı kalite gereksinimleri vardır. Tüm dökümlerin malzeme mukavemeti için katı standartları vardır. Kabuk döküm gereksinimlerinde, yüzey, İç kalite için çifte standart. Ürün kalitesini sağlamak için bazı üreticiler, tüm üretim sürecini kontrol etmek için optik kusur algılama teknolojisini benimsemiştir.

| Mekanik Davranış | sınıf |

| Çekme mukavemeti Mpa(min) | 240 |

| Verim gücü Mpa(dak) | 140 |

| Uzama %(dk) | <1 |

| Brinell sertliği HB(min) | 80 |

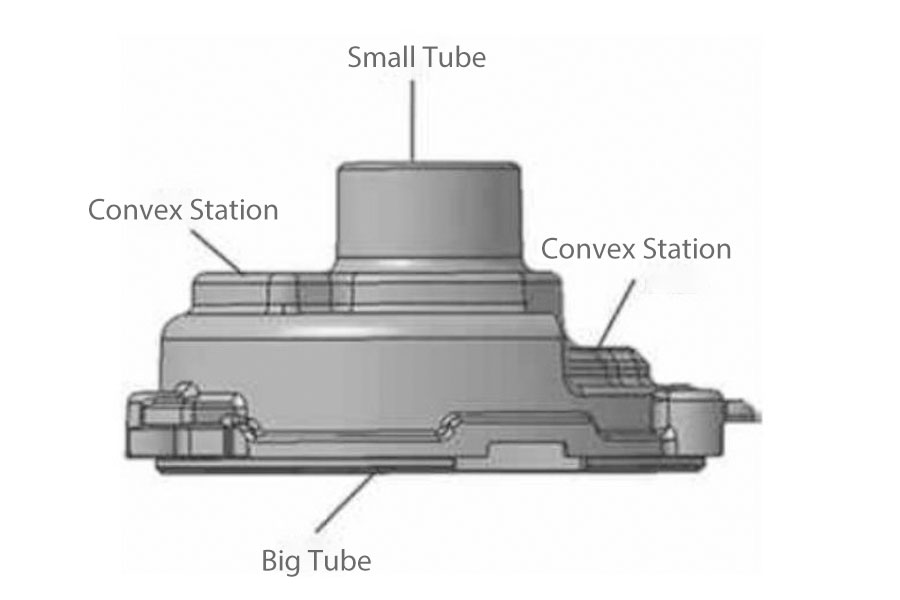

Bu makalede tanıtılan alüminyum alaşımlı dış kaplama nispeten basit bir yapıya sahiptir ve yalnızca iki parçanın işlenmesi gerekir. Bununla birlikte, kabuğun düzensiz şekli nedeniyle, iki çıkıntının yükseklikleri farklıdır. Bunlar arasında maksimum dış çap, yükseklik, Ana et kalınlığı bölümleri sırasıyla 105mm, 40mm ve 3.5mm'dir. İşlenmesi gereken parçalar büyük ve küçük kovanların dış çap yüzeyleridir. İşleme toleransları +/- 0.1mm içinde kontrol edilmelidir. Bu parçanın iç boşluğu işlemesi gerekmediğinden, basınçlı dökümün zorluğu nispeten küçüktür.

Döküm performansının 20kN'nin üzerindeki statik ezme kuvvetine dayanma gereksinimlerini karşılayabilmesini sağlamak için, döküm sırasında dökümün safsızlık ve çatlaklardan arınmış olmasını sağlamak için üretim sürecinin GB6414-86 CT6'ya göre kontrol edilmesi gerekir. döküm işlemi ve kaynak yapılmasına izin verilmez. Ürünü onararak veya daldırarak onarın.

Ürün Süreç Analizi

2.1 Üretim süreci

Parçaların üretim süreci şu şekildedir: gelen malzeme → ergitme/kalıp dökümü → düzeltme/temizleme → işleme → temizleme → montaj.

2.2 Kusur analizi

Bu makalede tanıtılan alüminyum alaşımlı kabuk dökümü basit bir yapıya sahip olmasına rağmen, üretim sürecinde genellikle aşağıdaki üretim hataları meydana gelir:

- (1) Alacalılık: Metal ve kalıp arasındaki sıcaklık farkı, eritme sırasındaki doldurma hızı ve bilyeli dövme işlemi sırasında püskürtme miktarının boyutu iyi kontrol edilmez, bu da dökümün renginin kolayca kararmasına ve kararmasına neden olur. siyah.

- (2) Gözeneklilik kusurları: Alüminyum alaşımlı dökümlerin üretim sürecinde bu tür bir sorundan tamamen kaçınılamaz. Dökümün gözeneklilik sorunu için kontrol gereksinimi, kabuğun genel mukavemetini sağlamaktır ve kritik alanın ASTME505 seviye 2 standardını aşan gözeneklilik üretmemesini sağlamak gereklidir. Dökümdeki gözeneklerin kabul edilebilir çap aralığı ≤ ∉ 1.6 mm'dir, gözenek oranı %6.2 içinde kontrol edilmelidir ve işlenmiş yüzeydeki gözeneklerin çapı 2.0 mm'den büyük olmamalıdır.

Üretim kalite kontrolü açısından, görsel denetim esas olarak dökümlerin görünüm kusurlarının kontrolünden ve dökümlerin iç kalitesinin kontrolünden X-ray denetimi sorumludur. Ancak seri üretimde üretim hızının artırılması ve üretim maliyetlerinin kontrol altına alınması açısından bu iki yöntemin de bazı kusurları vardır. Bu nedenle, alüminyum alaşımlı kalıp döküm işlemi, dökümlerin doğal kalitesini iyileştirmek için CAE ve diğer yardımcı teknolojilerle analiz edilir ve referans alınır. Sorun kontrolü kaba aşamada ele alınır.

2.3 Proses parametreleri ve ekipman seçimi

Dökümün yapısal özelliklerine ve üretim gereksinimlerine göre, döküm basıncı 350T olarak ayarlanmıştır. Mantıksız kalıp kombinasyonu ve yanlış proses parametreleri seçimi gibi geçmişte benzer ürünlerin üretim tecrübesine göre, kalıp döküm işlemi sırasında aşırı sıvı metal doldurma hızı sorunu ortaya çıkacaktır. , Boşlukta gaz deşarjının tıkanmasıyla sonuçlanan ve sonunda bitmiş üründe döküm geçiş hızını etkileyen gözenekler veya aşırı oksit safsızlıkları gibi kalite kusurları oluşturur.

Dökümün tasarım gereksinimlerine göre, ince duvarlı kabuk dökümün yoğun yüzey tabakasının kalınlığı sadece 0.8 mm'dir. Düzgün işlenirse, merkez yapısı gevşek olacak ve bu da kabuk performansının ve basınç direncinin azalmasına yol açacaktır. Bu nedenle, kalıbı tasarlarken, konumlandırmayı koordine etmek için konumlandırma pimi kullanılır ve işlem hacmi 0.5 mm içinde kontrol edilir. Bu, işleme süresinden tasarruf sağlar ve dökümün doğal kalitesinin iyileştirilmesine daha elverişlidir.

2.3.1 Kalıp programı seçimi

Alüminyum alaşımlı kabuk döküm tasarım gereksinimlerine göre AnyCast-ing yazılımı kullanılarak sanal tasarım gerçekleştirilmiş ve üç farklı giriş tasarım şeması elde edilmiştir. Karşılaştırma yoluyla, daha düzgün akış dolgulu akış kanalı nihayet belirlendi. Tasarım planı C kalıp üretmektir ve fiili üretimde bu planın kabuk dökümlerin iç kusurlarını iyileştirmede ve kabuğun verimini artırmada daha iyi bir etkiye sahip olduğu bulunmuştur.

2.3.2 Erime sıcaklığının ayarlanması

Döküm kabuğunun yapısal ağırlığı ile birlikte, dökümlerin kalıp dökümü için 350T soğuk pres odalı bir kalıp döküm makinesi kullanılır ve sıcaklık 640 ℃ +/-20 ℃ aralığında ayarlanır. Metal sıvı doldurma işleminin basıncının sabit olmasını sağlamak için, türbülanslı akış, sıçrama ve ikincil oksidasyon cürufunun sürüklenmesi veya çekirdeğin erozyonunun neden olduğu diğer sorunlardan kaçınmaya çalışın, basınç artış hızı 1.3kPa/s'ye ayarlanmıştır.

2.3.3 Alaşım sıvısının saflaştırılması

Alüminyum alaşımlı kabuk dökümlerin kalitesini artırmak ve gözenekler, iğne delikleri ve cüruf kalıntılarının ürün yeterlilik oranı üzerindeki etkisini azaltmak için, döküm işleminde ikincil bir arıtma adımı kullanılır, yani alaşım bir kez rafine edilir ve fırın serbest bırakıldıktan sonra. Aynı zamanda, yükseltici nozulda bir fiber filtre süzgeci kullanılır, yatay kapıda bir seramik filtre süzgeci kullanılır ve yatay kapı ve boşluk açıklığının sonuna çift katmanlı bir fiber filtre süzgeci yerleştirilir. ürün cüruf kusurlarının oluşumunu kontrol etmek için üç kez filtreleme. oran.

Gerçek Üretim Durumu ve Etkisi

Yukarıdaki şema ve işleme göre, fiili üretimde inceleme için 6 kabuk numunesi rastgele seçilmiştir ve şema C'nin kabuk dökümlerinin iç kusurlarını iyileştirme ve kabuğun verimini artırmada daha iyi bir etkiye sahip olduğu bulunmuştur. X-ray incelemesi ile dahili kontrol geçiş oranının %100'e ulaştığı tespit edildi; ve daha sonra hassas tornalama testi, işlenmiş yüzeyin gözeneklilik indeksinin ASTM E505 seviye 2 seviyesine ulaştığını buldu; tahribatlı ezilme testi ile tüm numunelerin 25kN üzerindeki basınca dayanabildiği tespit edilmiştir. Bu makalede tanıtılan alüminyum alaşımlı kabuk döküm tasarımı ve işlem seçiminin nispeten makul olduğu ve ürün kalitesinin kontrolünde belirli etkilerin elde edildiği görülebilir.

Sonuç

Bilim ve teknolojinin ve ilgili süreçlerin sürekli iyileştirilmesi ile alüminyum alaşımlı parçaların kalıp döküm işlemi sürekli olarak iyileştirildi. Geleneksel ilgili süreç akışı, döküm sürecinde kalite kontrolüne elverişli olmayan uzundur. Üretim kalitesinin iyileştirilmesini sağlamak için kalite yönetimine malzeme aşamasından başlamak gerekir. Yukarıdaki alüminyum alaşımlı kabuk dökümlerinin üretim süreci ve temel teknolojileri, ilgili teknolojilerin ve süreçlerin ilgili döküm ürünleri için seri üretimin kalite gereksinimlerini karşılayabileceğini kanıtlayan bilimsel tasarım ve program seçimi yoluyla makul ve uygulanabilir standartlara ulaşmıştır. alüminyum alaşımı İlgili ürünlerin genel kalitesinin iyileştirilmesinde önemli parça kalıp döküm teknolojilerinin rolü.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın:Alüminyum Alaşımlı Döküm Anahtar Teknolojisinin Analizi

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı