Kalıp Maliyet Kontrolü İçin 5 Püf Nokta

İlk faktör, ürünün makul tasarımı, kalıbın maliyetini etkileyen en büyük faktördür.

Mevcut birçok insanın benimle aynı fikirde olmayacağına inanıyorum. Ürünün tasarımının makul olup olmaması, kalıbın maliyetini etkileyen en büyük etken nasıl olabilir? Hadi bir bakalım. İlk vuruş, araba fabrikamıza topu attı. Ama bunu dikkatlice düşün. Ürün tasarımı mantıksız ise, kalıp şirketi için bir felaket olacaktır. 40 yılı aşkın süredir kalıp işiyle uğraşıyorum. Böyle birçok şey yaşadım. Bazen, ürün üzerinde bir alt kesim elde etmek için ve ürün mühendisi ve kalıp tasarımcısı iyi iletişim kuramazlar, kalıbın maliyeti katlanarak artacaktır.

Şanghay'da bir otomobil firmasının engellilere uygun bir araba iç parçası tasarımına katılma şansına eriştim. Parçalardan birine merkezi bölüm denir. Orijinal tasarıma göre bu kısım çok büyük ve kalıbın üretim maliyeti yaklaşık 4 milyon yuan. Eşleşen enjeksiyon kalıplama makinesi 4000 tonun üzerindedir. Daha sonra 2 parçaya bölmeyi önerdim. İki kalıp setinin toplam üretim maliyeti 2 milyonu geçmedi. Eşleşen enjeksiyon kalıplama makinelerinin tümü 1500 tonluk modellerdir. Sonunda herkes mutlu. Bu tür örnekler çok fazla. Bu nedenle, bir ürün tasarımcısı, kalıp bilgisi hakkında mümkün olduğunca çok şey öğrenmelidir, böylece tasarlanan ürün, kalıp projesinin ilerlemesine mümkün olduğunca uygun olmalı ve kalıbın zorluğunu ve maliyetini makul olmayan bir şekilde artırmamalıdır. Araç montajının gereksinimlerini karşılama öncülüğünde, kalıp departmanı ile iyi bir iletişim sürdürmek, kalıp maliyetlerini azaltmak için en etkili ve doğrudan önlemdir. Bir de üretkenlik ve üretim ilişkilerinin felsefi bir sorunu var. Bazı ürün mühendisleri, kalıp maliyetinin kalıp şirketinizin işi olduğunu ve benimle hiçbir ilgisi olmadığını düşünüyor. Ancak, ya üretim ilişkisi yeniden düzenlenirse ve enjeksiyon kalıplama şirketi ile kalıp şirketi aynıysa? Aslında, bu büyük bir sosyal eğilimdir. Şu anda faaliyet gösteren daha iyi şirketler, enjeksiyon kalıplama şirketleri ile kalıp şirketlerinin birleşimidir. Sadece kalıp yaparak var olan şirketlerin ayakta kalması zor. Bu nedenle mantıksız ürün tasarımı kalıp maliyetlerini doğrudan artıracaktır.

Kalıbın maliyetini etkileyen ikinci faktör ise ürünün tasarım değişikliğidir.

Kalıp firmaları genellikle böyle bir durumla karşılaşmaktadır. Belli bir projede kalıp yeni dizayn edilmiş, kalıp kaidesi yeni sipariş edilmiş ve müşteriye tasarım değişikliği bildirimi gelecektir. Kalıbın genel yapısını etkilemeyen küçük bir değişiklik ise, fark etmez, bazen durum daha ciddidir, çünkü ürünün şekli değişir, kalıbın bir mekanizma ile eklenmesi gerekir ve hatta kalıp kalıp tabanı yeniden sipariş edilmelidir. Bu maliyet çok artar. Bu nedenle, tasarım değişiklikleri en aza indirilmelidir. Artık birçok hızlı prototipleme yöntemi var. Kalıp yapılmadan önce prototip 3D yapılır, tüm araç monte edilir ve ürünün 3D'si zamanında düzeltilir, bu da ürün tasarım değişikliklerinden kaynaklanan maliyet artışını en aza indirebilir. Beijing Jeep Cherokee 213'ün araştırma ve geliştirmesine katıldığımı hatırlıyorum. Shenzhen'de enjeksiyonla kalıplanan prototip prototip, deneme montajı için Pekin'e gitmek zorunda kaldı ve uçakta düzinelerce ileri geri aldı. Bu maliyetin bir malzeme ücreti mi yoksa işlem ücreti olarak mı hesaplandığını söylemek zor.

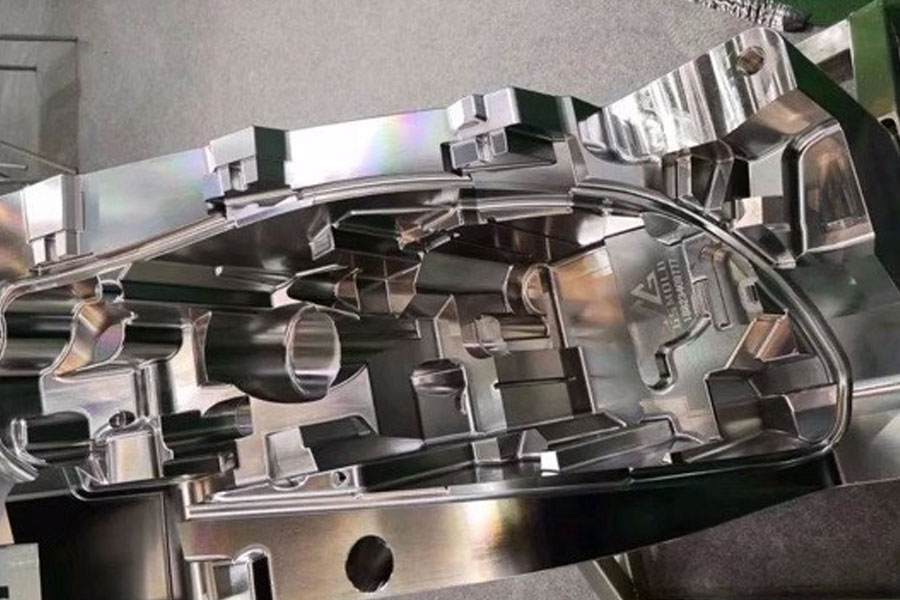

Kalıbın maliyetini etkileyen üçüncü faktör ise kalıp tasarımının mükemmel olup olmadığıdır.

Burada analiz edilecek iki durum var. Birincisi, kalıp tasarımının rasyonelliği ve işlenebilirliğidir.

Genel olarak kalıp firmalarında tasarım ekibinde eski ve tecrübeli tasarımcılar olduğu gibi okuldan yeni çıkmış genç mühendisler de olmalıdır. Genç mühendislerden firmaya ilk geldiklerinde bağımsız olarak üst düzey kalıplar tasarlamalarını isteyemeyiz. Deneyimli kalıp mühendisleri, kapalı kapılar ardında yapılan kalıp yapısı mükemmel olmayabilir, kesinlikle üzerinde düşünülmemiş detaylar olacaktır. En önemli ve etkili yöntemlerden biri toplu incelemedir. 1970'lerde bir Alman kalıp kitabı aldığımı hatırlıyorum. Gelişmiş Kalıp Yapısı 80 Örneği deniyor gibiydi. Beni en çok etkileyen şey, kalıp yapısı üzerinde defalarca tekrarlanması gereken, kitapta bahsedilen kalıp yapım süreci oldu. Toplu inceleme. Bu, takımlama kariyerim üzerinde en büyük etkiye sahip ve gerçekten çok fayda sağladı. Bu konuda herkesin fikir birliğine vardığına inanıyorum. Kalıp akış analizi, kalıp yapısının dinamik analizi, test edilen ürünlerin ve tasarlanan ürünlerin 3 boyutlu karşılaştırma analizi vb. gibi mantıksız kalıp tasarımından kaynaklanan maliyet artışını en aza indirebilecek birçok simülasyon yöntemi vardır.

İkinci durum tasarım israfıdır. Kalıp kullanıcısının açıkça sadece 500 numune üretmesi gerekiyorsa, pazarı geliştirmek için kullanılır, ancak kalıbı 300,000 kalıp ömrüne sahip olarak tasarlarsak, maliyet büyük olacaktır ve bu bir tasarım israfıdır.

Kalıp maliyet kontrolünün dördüncü unsuru, kalıp denemelerinin sayısını en aza indirmektir.

Birçok kalıp şirketi, kalıbın sipariş edilmesinden ve kalıbın kalifiye olmasından sonraki gün sayısına göre kalıp işleme ücretini hesaplar. Kalıp birden fazla denemeden sonra kullanıma teslim edilemezse, sözleşmeye göre para cezasına ek olarak, Kalıp fabrikada ne kadar çok gün geçirirse, işleme maliyetleri o kadar artar. Elbette kalıp deneme maliyeti de oldukça fazladır. Bu nedenle, çoklu veya kontrol edilemeyen kalıp denemeleri, kalıp maliyet kontrolünde büyük bir kör noktadır.

Kalıp denemelerinin çok sayıda olmasının nedenlerini inceleyelim.

Birincisi, kalıp tasarımının toplu olarak tam olarak gözden geçirilmemesi ve kalıp yapısının mantıksız olmasıdır, bu da kalıbın testten sonra birçok kez iyileştirilmesine ihtiyaç duyar, bu da kalıbın maliyetinin bütçeyi aşmasına neden olur. Birkaç iyileştirmeden sonra yapılabilirse, Neyse ki, tatmin edici olmayan birçok durum vardır ve kalıbın hurdaya çıkarılması ve yeniden yapılması gerekse bile, bu maliyet kontrol edilemez. Bazı durumlarda kalıp tasarımı çok iyidir ancak kalıp işleme yerinde değildir, bu da deneme kalıplarının sayısının sebepsiz yere artmasına neden olur, bu da kalıbın maliyetini doğrudan artırır. Bu konuda bir itiraz yok, o kadar çok kalıp firması ölçüm ekipmanlarına yatırımlarını artırdı.

İkincisi ise kalıp denenirken enjeksiyon kalıplama makinesinin en iyi kalıplama işlemi ve modeli seçilmemiş olmasıdır. Kalıp iyi iş çıkardı, ancak enjeksiyonla kalıplanmış ürün ideal değildi. Kalıp denemelerinin sayısı sebepsiz yere artırılır, bu da kalıbın maliyetini doğrudan artırır. Bu, bazı küçük kalıp fabrikalarında yaygın bir sorundur.

Üçüncüsü, plastiklerin fiziksel özelliklerinin tam olarak anlaşılmaması ve hatta büzülme oranının doğru olmamasıdır. Bu tür durumlar zaman zaman oluyor. Bu nedenle, kalıp denemelerinin sayısını etkili bir şekilde azaltmak için kalıbı tasarlamadan önce plastiğin fiziksel özelliklerini anlamak gerekir.

Kalıp maliyetlerini etkileyen beşinci faktör, kalıp malzemelerinin ve standart parçaların satın alınmasıdır.

İstikrarlı ve saygın bir tedarikçi seçin. Ucuz ve aceleci satın alma hırsı nedeniyle kalıplar kırılırsa çok yazık olur. Aslında, bu tür birçok vaka var. Tedarikçiler sorumlu tutulabilse de en büyük kayıplar yine kalıp şirketleri ve kalıp kullanıcılarıdır.

Altıncı nokta, oldukça aşırı olan benim kişisel görüşüm olabilir. Lütfen eleştirin ve uygunsuzluk varsa düzeltin. Kalıp maliyetinin kökenine dönersek, bu konu daha önce tartışılmıştı. Öyleyse sormaya devam edeyim, şirket bu maliyet için ne istiyor? Cevap evet, bir dizi nitelikli kalıp elde etmek. Sorunun anahtarı "nitelikli" dir.

Araba çeşitli eşyalar kutusu için bir dizi kalıp yapmak için 100,000 RMB kullandığımızı varsayalım. Kullanılan plastik PA+30%GF'dir, enjeksiyon döngüsü 30 saniyedir ve kalıp ömrü 300,000 kalıptır. Sonuç olarak kalıp yapılmış ve numunenin boyutu ve fiziksel özellikleri de elde edilmiştir. Ancak enjeksiyon kalıplama sırasında parçaları almak zor olduğu için enjeksiyon döngüsü 60 saniye sürdü ve 100,000 parça üretildikten sonra kalıp kullanılamadı. Araç setinin tamamına yetişebilmek için kalıbın tekrar dökümü yapılmalıdır. Orijinal kalıp durumuna göre, aynı anda 3 takım kalıp dökülmelidir. Ayrıca o kadar paraya mal oluyor ki bu kalıp takımının maliyeti orijinal bütçenin 3 katı veya 6 katı sanırım. Farklı bir görüşünüz var mı?

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Kalıp Maliyet Kontrolü İçin 5 Püf Nokta

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı