Pres Döküm İşleminin Kontrolü

Döküm kalitesini etkileyen faktörlerin çeşitliliği ve üretim sürecinin karmaşıklığı nedeniyle, şu anda rasyonel organizasyon, kontrol süreci, nihai hedef gerçekleştirmek olan süreç tasarımı, teknik eğitim ve üretim kontrolünün teşvik edilmesinde önemli bir role sahiptir. döküm kusurlarının etkili bir şekilde önlenmesi ve düzeltilmesi. Alaşım eriyik kontrolü, kalıp ve pres döküm proses kontrolü ile ilgili kısa analizler, ürünlerin iç ve dış muayenesi yapılır.

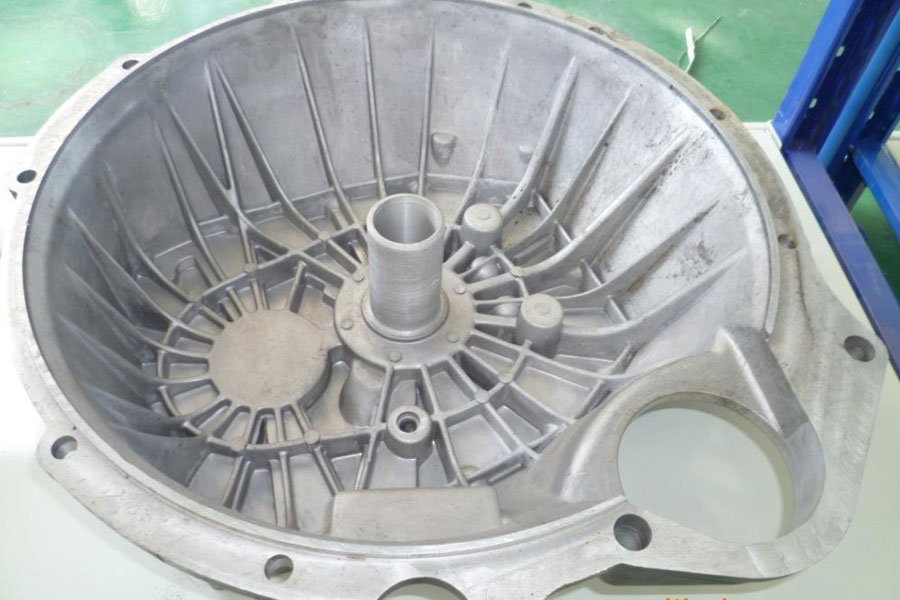

Motor bloğunun tasarımı, daha hafif ağırlık ve karmaşıklık yönünde gelişiyor. Düşük yoğunluğu ve iyi döküm performansı nedeniyle, alüminyum alaşımı genellikle karmaşık şekiller, ince duvarlar ve orta yükler ile havacılık ve otomobil parçaları üretmek için kullanılır. Changan Automobile Jiangbei Motor Fabrikası tarafından üretilen bir dizi motor bloğu, yüksek kaliteli bir alüminyum alaşımlı (yerli marka YL113'e benzer) bir kalıpta yüksek basınçlı döküm ile oluşturulur. Bu motor serisinin silindir bloğu, yüksek mukavemetli, ince duvarlı karmaşık bir dökümdür. Silindir bloğundaki deliklerin çoğu, sadece kalıplar ve pres döküm makineleri gibi donanım ekipmanları için yüksek gereksinimlere sahip olmakla kalmayıp aynı zamanda tüm üretim sürecinin kontrolü teslimatı garanti eden kalıp maçaları ile önceden dökülmüştür. ürün kalitesinin iyileştirilmesi de büyük önem taşımaktadır.

Süreç kontrolü

Kalıp döküm üretiminin süreç yönetiminde, alüminyum sıvı kontrolü, kalıp kontrolü, kalıp döküm süreci kontrolü ve ürün denetimi açısından ürün kalitesini stabilize etmek ve iyileştirmek özellikle önemlidir.

Alüminyum Su Kontrolü

Dökme alüminyum alaşımının katılaşma kusurları, dökümlerin performansını ciddi şekilde etkiler ve katılaşma kusurlarının kontrolü veya ortadan kaldırılması, dökümlerin verimini artırmak için büyük önem taşır. Alaşımların kapsamlı özellikleri için gereksinimler arttıkça,

Alaşımların kapsamlı özelliklerini geliştirmek için daha fazla çeşit alaşım elementi eklemeye yönelik araştırmalar giderek daha derinlemesine hale geldi ve alaşım bileşimi kontrol yöntemi giderek daha önemli hale geldi. Ayrışma, sıcak çatlama, mikro gözeneklilik, büzülme vb. gibi mühendislikte dökme alüminyum alaşımlarındaki yaygın katılaşma kusurlarının kaynaktan kontrol edilmesi gerekir. Yeşil üretime yanıt olarak, Changan Automobile'ın Jiangbei Motor Fabrikasındaki bu modelin üretim üssü, doğrudan erimiş alüminyum tedarikini benimsiyor, bu nedenle erimiş alüminyumun gereksinimleri karşılayıp karşılamadığının temeli olarak erimiş alüminyumun doğrudan tedarikinin kalitesi kullanılıyor. Alüminyum alaşımlı külçelerin yoğunluk eşdeğerini tespit etmek için bir vakum numune hazırlama cihazı kullanılır, fiziksel ve kimyasal analiz için bir spektrum analizörü kullanılır ve yoğunluğu izlemek için düzenli olarak makine tarafı fırın alüminyum suyunda K-modu tespiti yapılır. alüminyum alaşımının eşdeğeri, kimyasal bileşimi ve saflığı.

Kalıp Kontrolü

Kalıpların yönetimi, yerinde incelemesi ve bakımı, kalıp dökümün bir parçasıdır ve kalıp durumu, ürün kalitesi için çok önemlidir. Kalıp tabanı dökme demirden yapılmıştır. Enjeksiyon sırasında, alüminyum su aşağıdan yukarıya enjeksiyon kalıplama için basınç odası, yolluk, çapraz yolluk ve iç yolluk içinden akar. Tüm yolluk sistemi, alüminyum su sürüklenmesini azaltmak için kapalı bir tasarımdır. Kalıbın sıcaklık alanını dengelemek için kalıp boşluğunun içi su ile açılır ve silindir gövdesinin tüm parçaları aynı anda katılaştırılır ve alüminyum sudaki artık gaz dağılır ve dağıtılır. Mümkün olduğu kadar, döküm delikleri soğutma suyu ile önceden dökülmelidir. Gerçek ihtiyaçlara göre yüksek basınçlı nokta soğutma veya pistonlu su soğutma yöntemi seçilebilir. Soğutma suyu doğrudan döküm piminin tepesine ulaşabilir, böylece üst kısım da soğutulabilir.

Üretim sürecinde, kalıp sıcaklığının ürün ve kalıbın ömrü üzerinde büyük etkisi vardır ve yüksek sıcaklık kalıba yapışmaya eğilimlidir, dökümün yüzeyi pürüzlüdür ve büzülme delikleri ve çatlaklar da meydana gelebilir. Kalıbın yapışması nedeniyle sürtünme.

Artan sürtünme kuvveti, yerel çekme kuvvetini iki katına çıkarır, bu da kalıbın yerel hareketini yanlış yapar ve kalıba zarar verir. Kalıp sıcaklık kontrolü genellikle dökümün et kalınlığına ve erimiş alüminyum akışının dağılımına göre ayarlanır. Kalıbın farklı bölümlerinin soğutma suyu hacmi ve soğutma süresi ayarlanabilir. Kalıbın dışında soğutma da önemlidir ve kalıp ayırıcı püskürtmenin konumu, yönü ve prosedürü (zamanı) ile çok ilgisi vardır. Kalıp ayırıcının seçimi, oranı ve miktarı kalıbın kullanımını ve ürünün kalitesini etkileyecektir. Kalıp bakımı; önleyici bakım, kestirimci bakım ve yerinde inceleme olarak ikiye ayrılır. Birikmiş deneyime göre kalıbın önleyici bakım döngüsünü belirleyin, kalıbın durumuna ve kullanımına göre kestirimci bakım süresini belirleyin ve üretim sürecinde günlük kontroller yapın. Bakım içeriği, soğutma sistemini (su, yağ, gaz), vakum sistemini, sızdırmazlığı, boşluk yüzeyinin temizlenmesini vb. kapsar.

Proses Parametre Kontrolü

Döküm prosesinin kontrolü ve optimizasyonu, döküm parçalarının yüzeyini ve iç kalitesini doğrudan etkileyen döküm üretiminin önemli bir parçasıdır. Kalıp döküm işleminin parametreleri esas olarak basınç, hız ve zamanı içerir.

Teknik kontrol parametreleri, sıvı metalin akışının, katılaşmasının ve ısı değişiminin, kalıp döküm parçalarının kalitesini sağlamak için belirli bir şekilde gerçekleştirilmesini sağlamak için nicel olarak kontrol edilir. Dökümün iç kalitesi, enjeksiyon parametrelerindeki değişikliklere çok duyarlıdır. Basınç çok düşükse, dökümde çok fazla gözenek, büzülme ve diğer kusurlar olacaktır. Basınç çok yüksekse, döküm yapısı yoğun olmasına rağmen, kalıba zarar verecek büyük çapaklar ve çapaklar üretecektir. . Üretim sırasında yavaş enjeksiyondan hızlı enjeksiyona geçiş noktasının da çok önemli olduğunu göstermek önemlidir. Erken değiştirmek için, erimiş alüminyum iç kızaktan geçer ve boşluğa yüksek hızda girer. Güzergah uzundur, büyük miktarda gaz içeren erimiş alüminyumun türbülanslı akışına neden olur ve bazı Düzensiz döküm kusurlarının oluşması kolaydır; değiştirmek için çok geç, alüminyum sıvı uzun süre basınç odasında kalıyor, sıcaklık düşük, soğuk bariyerler üretmek kolay, yetersiz dökme ve diğer kusurlar. Aslında anatomik açıdan dökümde gözeneklerin ve büzülme deliklerinin varlığı kaçınılmazdır. Anahtar, enjeksiyon parametrelerini, alüminyum sıvı içindeki gazın mümkün olduğunca etkili bir şekilde boşaltılabilmesi ve kalan küçük miktardaki gözeneklerin iç kısımda dağılması ve dağıtılması için ayarlamaktır. Kesitin nüfuz etmesi, dökümün sızmasına neden olur. Enjeksiyon hızı, zımba hızını (yani, enjeksiyon silindirindeki pistonun hareket hızını) ve doldurma hızını (yani, ladin hızını) içerir.

Doldurma hızı, kalıp dökümlerinin kalitesini sağlamak için önemli bir parametre olan iç kızaktan geçen erimiş alaşımın doğrusal hızını ifade eder. Enjeksiyon süresi; yavaş enjeksiyon süresi, hızlı enjeksiyon süresi, basınçlandırma süresi, basınç tutma süresi ve kalıp tutma süresinden oluşur. Üretimde, tutma basıncı ve kalıp tutma süresi olarak adlandırılan tutma süresi ve kalıp tutma süresi genellikle birlikte kontrol edilir ve optimize edilir. Yeterli tutma basıncı ve kalıp tutma süresi, kalıp açma ve çıkarma sırasında kalıp dökümün deforme olmadığı veya gerilmediği anlamına gelir. Çatlama için gerekli bir koşul. Bu önemli parametrelerin günlük olarak izlenmesi ve dökümün durumuna göre sürekli olarak optimize edilmesi gerekir.

Ürün Muayene

Döküm denetimi, personel düzenlemelerine ve sabit frekansa göre fiili üretim gereksinimlerine göre görünüm ve boyut denetimi, iç kalite denetimi, ön döküm delik konumu denetimi, duvar kalınlığı denetimi, silindir gömleği duvar kalınlığı farkı denetimi, döküm ısıl işlem çevrimdışı son denetimi içerir ve standart Döküm niteliklidir.

Üretim sürecindeki numune alma denetimleri, sorunları zamanında tespit edebilir ve hızlı tepki verebilir ve sorun tespitinin zamanında yapılmaması nedeniyle parti sorunlarına neden olmaz.

sutralar

Döküm üretimi, erimiş alüminyumun kalitesini, döküm kalıbının durumunu, döküm makinesinin parametrelerini, döküm işlemini ve ürün muayenesini vb. içeren nispeten karmaşık bir süreçtir. döküm parçalarının kalitesi ile yakından ilgilidir. Döküm üretiminde süreç sonucu belirler, iyi süreç yönetimi istikrarlı ürün kalitesine yol açar ve kontrollü seri üretim büyük ölçekli ekonomik faydalar sağlar.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Pres Döküm İşleminin Kontrolü

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı