Gevşek İnce Duvarlı Dökümler ve Alt Döküm Kusurları İçin Süreç İyileştirme

Yüksek sıcaklık alaşımlı dökümlerin düzenleyici parçasının ve sızdırmazlık parçasının duvar kalınlığı 1.1 mm'den 0.8 mm'ye değiştirilir, bu da dökümlerin daha hızlı katılaşmasına yol açar. Orijinal döküm işlemi, dökümlerin kenarlarını etkili bir şekilde dolduramaz ve besleyemez, bu da yetersiz döküm ve gevşeklik ile sonuçlanır. kusur. Bu bağlamda, orijinal işlem planı temelinde, kalıp kabuğunun soğumasını yavaşlatmak ve ince duvarlı alanın katılaşma süresini uzatmak için ince duvarlı alanda asbest sarma yöntemi benimsenmiştir. alaşımlı sıvı, kalıbı etkili bir şekilde doldurabilir ve alt dökümü, Gevşek kusurları ortadan kaldırmak için dökümün kenarını besleyebilir.

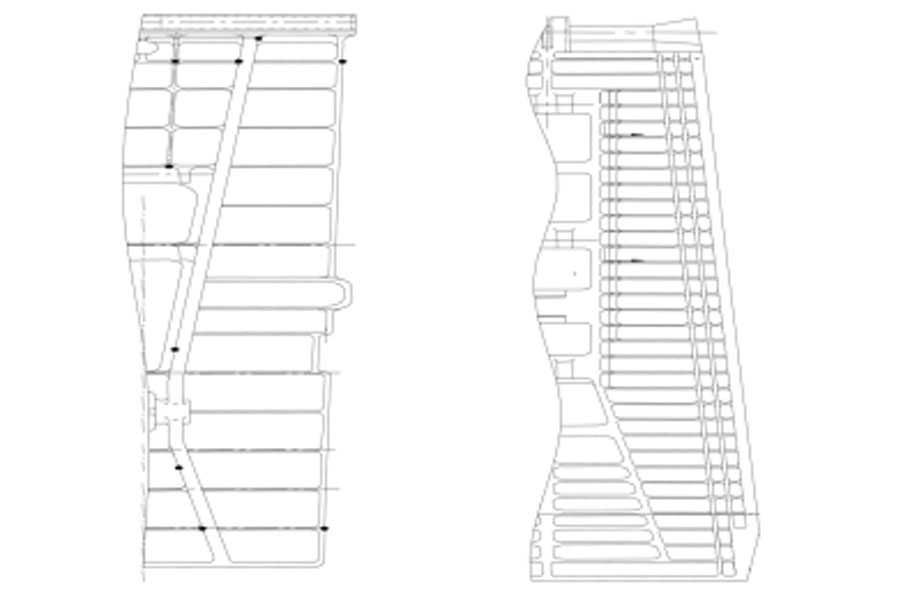

Düzenleyici parça ve sızdırmazlık parçası yüksek sıcaklık alaşımlı dökümler (yukarıdaki şekilde gösterildiği gibi), alanın% 90'ından fazlasının duvar kalınlığının 0.8 mm olması gerekir ve dökümlerin duvar kalınlığı üst kısma göre dökülür. sapma (+0.3) ve döküm kalıplama etkisi ve metalurjik kalite iyidir. Süreç planı temelde olgun, ancak ağırlık tasarım gereksinimlerini aşıyor; duvar kalınlığı 0.8 mm'ye değiştirildikten sonra, orijinal işlem planı hala üretilir. Döküm dökümlerin neredeyse %100'ü gevşektir ve gevşek kusurlar döküm zeminin her iki tarafının kenarlarında yoğunlaşmıştır. Konum (aşağıdaki şekilde gösterildiği gibi). Ek olarak, dökümlerin %40'ından fazlası eksik dökümdür ve cüruf içerme kusurları da önemli ölçüde artmıştır.

Gözeneklilik Kusurlarının Analizi

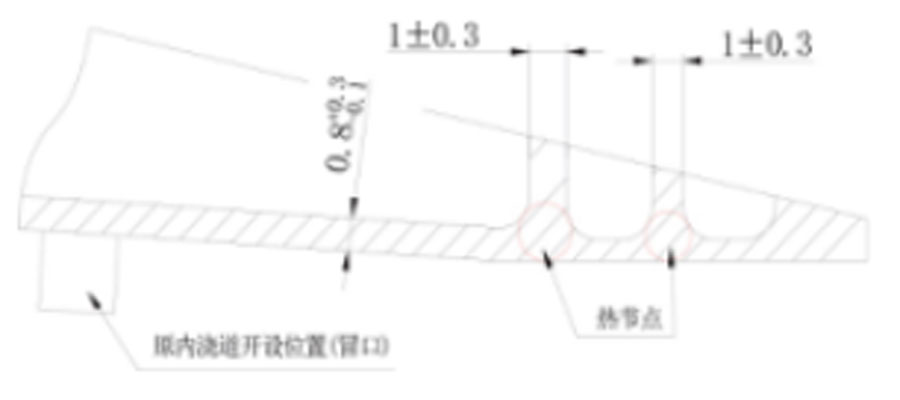

Döküm alt plakasının her iki tarafındaki kenarların kesit görünümü aşağıdaki şekilde gösterilmektedir. Kenarlarda takviye nervürleri vardır. Nervürlerin ve alt plakanın duvar kalınlığı için tasarım gereksinimleri aşağıdaki şekilde gösterilmektedir. Kalıbın ilk tasarımında, nervür ve alt plakanın et kalınlığı 1.1 mm, yani eşit et kalınlığı olacaktır. Nervür plakası ve alt plaka duvarı arasındaki bağlantı, bir döküm sıcak düğümü oluşturur; alt plaka ile karşılaştırıldığında, sıcak düğümün modülü çok farklı değildir. Ek olarak, sıcak düğüm dökümün kenarındadır, nispeten hızlı soğur ve katılaşır ve alaşım sıvısı alt plakadan ısınabilir Düğümler gevşek kusurlar olmadan beslenir.

Alt plakanın et kalınlığı 0.8 mm olarak değiştirildikten sonra, alt plakanın modülü yaklaşık 1/3 oranında azaltılmış ve alt plakanın soğuma ve katılaşma hızı hızlandırılmıştır; nervürlerin duvar kalınlığı değişmezken, sıcak düğümün modülü temelde değişmeden kaldı ve soğutma ve katılaşma hızları temelde değişmedi. Sonuç olarak, alaşım sıvısı, sıcak düğümleri alt plakadan etkili bir şekilde besleyemez ve bu da gevşekliğe neden olur.

Undercasting Kusurlarının Analizi

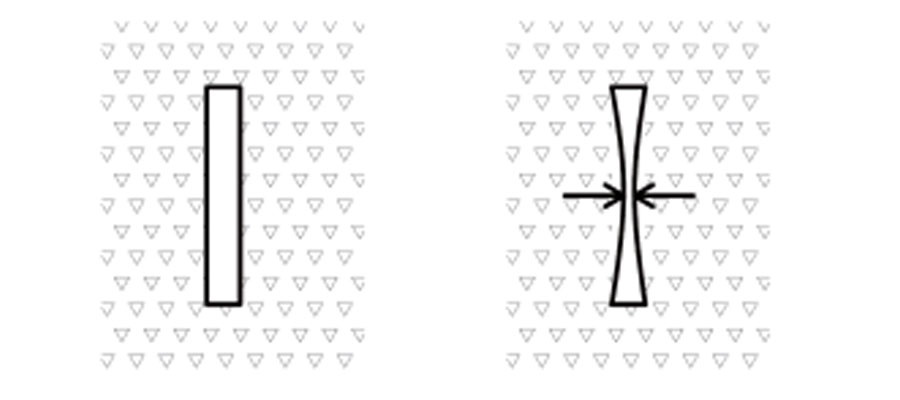

Döküm, bir bütün olarak plaka benzeri bir yapıdır. İnce duvar Kalınlık ve geniş alan. Döküm dökümünü sağlamak için kalıp kabuğunun kumla doldurulması ve önceden ısıtılması gerekir. Ön ısıtma işlemi sırasında kalıp kabuğu ısıtılır ve yumuşatılır ve mukavemeti azalır. Aşağıdaki şekilde gösterildiği gibi, iç boşluk daralır ve dökümün duvar kalınlığı biraz daha küçüktür. Alt plaka duvar kalınlığı 0.8 mm olarak değiştirildikten sonra gerçek duvar kalınlığı daha küçük olacaktır. Ayrıca soğuma ve katılaşma hızı da artacaktır. Konum alaşımı sıvısı, akmadan önce katılaştı ve yetersiz döküm kusurlarına neden oldu.

Alt plaka duvar kalınlığı 0.8 mm'ye değiştirildikten sonra, soğutma ve katılaşma hızı hızlandırılır ve alaşım sıvısındaki cüruf kalıntılarının yüzmesi veya batması için zaman yoktur ve alaşım sıvısı katılaştı ve cüruf oluşturmak için dökümde kaldı. dahil etme kusurları.

Ayar Parçası ve Sızdırmazlık Parçası Dökümlerinin Gevşek ve Alt Döküm Hatalarını İyileştirme Tedbirleri

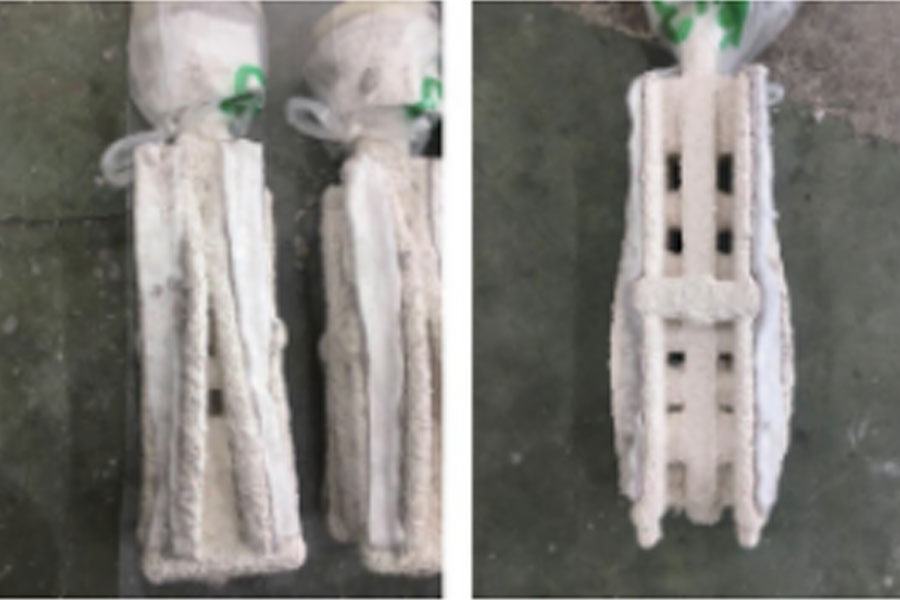

İşlemde asbest kalıp kabuğuna sarılır (aşağıdaki şekilde gösterildiği gibi), yani alt plakaya asbest yapıştırılır (sıcak düğüm korunarak) ve döküm dökülür ve sıcak düğüm yerleştirilir.

Alt plakada gözeneklilik bulunmadı ve gözeneklilik görülmedi ve döküm kusurlarının olmaması da %80 oranında artırıldı.

Süreç İyileştirme Etkisi Analizi

Dökme dökümleri eritirken, vakumlama işlemi sırasında, eritme fırınındaki kalıp kabuğunun sıcaklığı düşecektir. Alt plaka asbest ile sarıldıktan sonra, asbest kalıp kabuğunu ısıtacak, alt plakanın soğutma hızını yavaşlatacak ve alt plakanın katılaşma süresini uzatacak, böylece alaşımı sağlayacak Sıvı, sıcak düğümleri alttan etkin bir şekilde besler. plaka ve ayrıca alt plaka dolumunu etkili bir şekilde sağlar.

Asbest yumuşak bir malzemedir. Asbest sarıldıktan sonra, asbest kalıp kabuğu üzerindeki kumun ekstrüzyonunu yavaşlatır, kalıp kabuğunun deformasyonunu azaltır, dolaylı olarak alt levhanın duvar kalınlığını arttırır ve alt levhanın doldurma süresini uzatır.

Asbest sarıldıktan sonra, alt plakanın katılaşma süresi uzar, böylece alaşım sıvısındaki inklüzyonlar tamamen yüzebilir veya batabilir ve döküm cürufunun inklüzyon eğilimi neredeyse azalır.

Sonuç

Asbesti sarmak için kalıp kabuğunu kullanma yöntemi, kalıp kabuğunun kum tarafından ekstrüzyonunu engelleyebilir, kalıp kabuğunun soğutma hızını azaltabilir ve alt plakanın doldurma ve katılaşma süresini uzatabilir, böylece sıcak düğümleri etkili bir şekilde besleyebilir. dökümün kenarında ve gözeneklilik eğilimini iyileştirir.

Minhe Basınçlı Döküm Şirketi Hassas ve demir dışı dökümlerin Özel üreticisidir. Ürünler arasında alüminyum ve çinko dökümler. Alüminyum dökümler 380 ve 383 dahil alaşımlarda mevcuttur. Spesifikasyonlar artı /- 0.0025 toleransları ve 10 lbs'lik maksimum kalıp ağırlığını içerir. Çinko döküm parçaları Zamak no gibi standart alaşımlarda mevcuttur. 3, Zamak no. 5 & Zamak no. 7 & ZA-8 & ZA-27 gibi hibrit alaşımlar. Spesifikasyonlar arasında artı /- 0.001 tolerans ve 4.5 lb'lik maksimum kalıplama ağırlığı bulunur.

Lütfen yeniden basım için bu makalenin kaynağını ve adresini saklayın: Gevşek İnce Duvarlı Dökümler ve Alt Döküm Kusurları İçin Süreç İyileştirme

Minhe Basınçlı Döküm Şirketi kaliteli ve yüksek performanslı Döküm Parçaları üretmeye ve sağlamaya adamıştır (metal döküm parça yelpazesi esas olarak şunları içerir: İnce Duvarlı Döküm,Sıcak Kamara Basınçlı Döküm,Soğuk Oda Döküm), Yuvarlak Servis (Döküm Servisi,Cnc İşleme,Kalıp yapımı,Yüzey İşleme).Herhangi bir özel Alüminyum döküm, magnezyum veya Zamak/çinko döküm ve diğer döküm gereksinimleri bizimle iletişime geçebilirsiniz.

ISO9001 ve TS 16949 kontrolünde, tüm işlemler yüzlerce gelişmiş basınçlı döküm makinesi, 5 eksenli makine ve blasterlerden Ultra Sonic yıkama makinelerine kadar diğer tesisler aracılığıyla gerçekleştirilir. Müşterinin tasarımını gerçeğe dönüştürmek için deneyimli mühendisler, operatörler ve müfettişlerden oluşan ekip.

Dökümlerin sözleşmeli üreticisi. Yetenekler, 0.15 lbs'den başlayan soğuk oda alüminyum döküm parçaları içerir. 6 lbs'ye kadar, hızlı değişim kurulumu ve işleme. Katma değerli hizmetler arasında polisaj, titreşim, çapak alma, kumlama, boyama, kaplama, kaplama, montaj ve kalıplama yer alır. Çalışılan malzemeler arasında 360, 380, 383 ve 413 gibi alaşımlar bulunur.

Çinko pres döküm tasarım yardımı/eşzamanlı mühendislik hizmetleri. Hassas çinko dökümlerin özel üreticisi. Minyatür dökümler, yüksek basınçlı dökümler, çok kızaklı kalıp dökümleri, geleneksel kalıp dökümleri, birim kalıp ve bağımsız kalıp dökümleri ve boşluklu sızdırmaz dökümler üretilebilir. Dökümler, +/- 24 inç toleransta 0.0005 inç'e kadar uzunluk ve genişliklerde üretilebilir.

ISO 9001: 2015 sertifikalı döküm magnezyum üreticisi, Yetenekler arasında 200 ton sıcak odaya ve 3000 ton soğuk odaya kadar yüksek basınçlı magnezyum kalıp dökümü, takım tasarımı, cilalama, kalıplama, işleme, toz ve sıvı boyama, CMM özelliklerine sahip tam kalite güvencesi bulunur , montaj, paketleme ve teslimat.

ITAF16949 sertifikalı. Ek Döküm Hizmeti Dahil yatırım dökümleri,kum dökümü,Yerçekimi Döküm, Kayıp Köpük Döküm,Savurma döküm,Vakumlu Döküm,Kalıcı Kalıp Döküm,.Yetenekler arasında EDI, mühendislik yardımı, katı modelleme ve ikincil işleme yer alır.

Döküm Endüstrileri Arabalar, Bisikletler, Uçaklar, Müzik aletleri, Deniz Araçları, Optik cihazlar, Sensörler, Modeller, Elektronik cihazlar, Muhafazalar, Saatler, Makineler, Motorlar, Mobilya, Mücevher, Jigler, Telekom, Aydınlatma, Tıbbi cihazlar, Fotoğraf cihazları, Robotlar, Heykeller, Ses ekipmanları, Spor ekipmanları, Aletler, Oyuncaklar ve daha fazlası.

Bundan sonra ne yapmanıza yardımcı olabiliriz?

∇ Ana Sayfaya Git Çin Döküm

→Döküm Parçaları-Ne yaptığımızı öğren.

→ Hakkında İlgili İpuçları Pres Döküm Hizmetleri

By Minghe Döküm Üreticisi |Kategoriler: Faydalı Makaleler |Malzeme Etiketler: Alüminyum Döküm, Çinko Döküm, Magnezyum Döküm, Titanyum Döküm, Paslanmaz Çelik Döküm, Pirinç Döküm,Bronz Döküm,Döküm Videosu,Tarihçe,Alüminyum Döküm |Yorumlar Kapalı